事業場に設置されている設備が安全に安定して稼働するようにプロセス機器類を維持するには

事故防止と品質保証

Table of Contents(コンテンツ目次)

事業場に設置されている設備が安全に、安定的に稼働するようにプロセス機器類を維持するには、

API RP 580 の Risk Based Inspection(RBI)規定のリスク評価に沿った保全プログラムを計画し実行することです。

そこでRBI規定は、保全段階の機器類の健全性の維持は、

- まず設計段階からプロセスおよびプロセス機器類に対する設計が適切にされ、

- 次に、その仕様に基づいた調達と施工および試運転が実施されたことを確認し、

- 「設計段階から試運転段階に至る一連の品質(設備の品質)を保証する活動の計画と実施によって事業場の一定水準の品質維持」が出来る。これが前提です。

一般的に製品の安全性は、品質が持つ特性の重要な一部で、「安全と品質は硬貨の表と裏のように一体の関係にある」と言われています。事業場の安全も製品品質と同じような表裏一体の関係です。

PSMは新設事業場に対して Pre-start up safety Review の認証、確認において、コンプライアンス·オフイサー(Compliance Officer官庁担当官)が事業場に立ち入り、設計から廃棄に至るまでの品質保証活動を行っている、行ったことがあるの文書の提示と機器類、配管などの施工物の健全性を検証するため記録文書の提示をEPCコントラクターに要求します。

リスク分析を基本とするアプローチにより事故未然防止と災害最小化を実施出来ます。事業場の災害防止はそれぞれ各フェーズの(機器・設備の)品質保証活動を抜きにしなければ実現可能です。

事業場安全・機械安全について

1、設備、装置、機器類 製品のライフサイクルにおけるリスク低減

製品のライフサイクル上に存在する、人、モノ、環境リスクを除去・軽減しその結果のリスクを受け入れる、または許容できる一定のリスク水準に到達するまでには、リスクの要因となる危険源や危険事象を特定し、そのリスクを評価して、リスク処置を実施しなければなりません。 ISO31000リスクマネジメント指針をご確認ださい。

①ISO 12100 に代表される国際規格

欧米諸国に、1990年代以降、機械類の製造者に対してリスクマネジメント責任を課す法規制および基準が制定されました。その法理念と安全思想はISO 12100(JISは B9700)「機械類の安全性」規格となっています。国際規格は、1995年の世界貿易機関(WTO)の貿易に関する技術的障壁(TBT)協定の締結により、各国は自国の規格として導入することとなって、日本ではJIS Q 9001:2015 (ISO 9001:2015)となっています。設備・機器類の製品もこのJIS Q 9001に支えられています。

【注】ISO 9001:2015の改定作業は現在進行中であり、2026年に新しいバージョンが発行される予定です。 具体的な内容はまだドラフト段階です。

②IEC 61508 の電気安全の確保

事業場、装置、機械類は電気電子機器、コンピュータで制御されているため機械類本体のリスク許容で最小限に抑えるだけでは安全性は確保されずに、電気系のリスクが残ります。

機械類の安全性確保は、ISO 12100「機械類の安全性」および電気機器類は、IEC 61508「電気·電子·プログラマブル電子式の安全関連システムの機能安全性」が規定する制御系の安全確保が必須です。

2.安全と品質の関連

①安全性は品質の一部

製品の安全性は、品質が持つ特性の重要な一部で、HSE(英国労働衛生安全委員会)は、「労働安全衛生マネジメントのガイダンス」中で、安全と品質は、コイン(硬貨)の表と裏のような一体の関係で、………が、労働安全マネジメント原理と品質マネジメントの原理は同一である、と述べています。

②米国連邦法OSHA/PSMがAudit(審査)する事業場の安全

OSHAの中に、プロセス事業場の危機管理に関するPSM(Process Safety Management)が規定されています。OSHA/PSMは、事業場施工、終了後のコミッショニングの段階に、行政当局が現地に立ち入り施工された事業場の安全性をオーディットします。 審査は事業場を受注した請負者(コントラクター)がPSM遵守のために計画した「行動計画」(コンプライアンス·プログラム)に基づき、

OSHAの中に、プロセス事業場の危機管理に関するPSM(Process Safety Management)が規定されています。OSHA/PSMは、事業場施工、終了後のコミッショニングの段階に、行政当局が現地に立ち入り施工された事業場の安全性をオーディットします。 審査は事業場を受注した請負者(コントラクター)がPSM遵守のために計画した「行動計画」(コンプライアンス·プログラム)に基づき、

- 設計段階でハザード分析に基づき「安全設計」を実施し、

- その設計仕様に基づく品質の機器類を調達し、

- それらが現地に搬入され、それら機器類は、①設計仕様どおりの品質を保持する状態で据え付け、②設計仕様どおりの品質の配管、電気、計装などの工事が施工され、③設計仕様どおりの機器類とプロセスであることを確認する試験を実施し、④運転操作手順にハザード分析に基づく非定常時のリスク回避手順が記載された、⑤運転操作&メンテナンスマニュアルに基づき試運転を実施、⑥事業場オーナーの運転保全要員のトレーニングが完了している。

以上のプロセスを立証できる品質プログラム文書の存在と、その活動の証しとなる文書が最も重要な審査対象になっています。

OSHA の規定要求も、事業場の安全はプロジェクトの各段階(フェーズ)において適切に、設備装置の設計段階>調達段階>施工段階>試運転段階>設備(稼働)運転段階>保守・保全段階>設備休止段階>設備廃棄段階の各フェーズの品質管理活動により確保すれば出来るという考え方が基本となっています。

3.事業場の安全確保への基本的アプローチ

①米英の考え方:Layers of protection for plant(事業場安全のための防護層)

一般に機械類の安全は、本質的な安全設計が施され製造されただけでは確保できません。

機械類が現地に搬入、適切な据付け、試運転、運用段階に入り、機械類製造者の仕様限界内で意図した運転条件と保全条件を実施し安全を確保します。

ECは機械指令を採択した理由を以下のように述べています。“機械を使用することによりもたらされる事故の多くの社会的コストは、機械の本質的安全設計と製造、適切な据付け、保全をすればコスト低減することが可能である。この機械指令採択の理由から、機械類の安全は本質的な安全設計を実施する設計段階から調達、製造、施工、試運転、運転、保全、停止および廃棄段階に至る全ライフサイクルのそれぞれのフェーズにおける安全確保の防護策を実施し、その防護策はそれぞれの段階において機能しその結果が積み重ねられると、はじめて機械類の安全性の確保が運用段階において実現する。”

米国の事業場の安全確保の考え方は、“事業場は機械類、電気機器類を特定の設計思想でシステム化したものである。したがって、事業場の安全は基本的には設計に始まり、"Layers of protection for plant” (事業場安全のための防護層)としています”。事業場の危機管理に関する米国のOSHA/PSMも、安全確保のための基本的な考え方はこの視点に立脚しています。

②基本となる設計時のプロセス危険分析(PHA)

事業場の安全を確保するための“Layers of protection for plant”のアプローチは、本質的な安全設計をする時のプロセス危険分析(PHA:Process Hazard Analysis)が基本で、 設計段階以降の調達(製造)、施工、試運転、運転、保全および廃棄の各段階(フェーズ)における安全確保も、基本的には設計段階の本質的な安全設計に依存し、その結果は全ライフサイクルにわたる安全性の確保に大きく影響します。

事業場の安全を確保するための“Layers of protection for plant”のアプローチは、本質的な安全設計をする時のプロセス危険分析(PHA:Process Hazard Analysis)が基本で、 設計段階以降の調達(製造)、施工、試運転、運転、保全および廃棄の各段階(フェーズ)における安全確保も、基本的には設計段階の本質的な安全設計に依存し、その結果は全ライフサイクルにわたる安全性の確保に大きく影響します。

③プロセス危険分析に基づく安全設計防護対策

事業場の全ライフサイクルにおける安全確保は、設計段階におけるリスク低減のためのプロセス危険分析(PHA)に基づく安全設計防護対策が基本で、米国の NSC (National Safety Council:全米安全協議会)は、“Safety through design(安全は設計を通じて)”といっています。 プロセス事業場の危機管理の規定である

米国国防総省のMIL-STD-882 の規定、システムセーフティSystem Safetyが求める エンジニアリングおよびマネジメントも、基本は"Safety through design"に基づくものとなっています。

MIL ver. Risk Matrix

事業場の災害防止

設計段階のプロセス危険分析(PHA)の分析結果を設計に活用、RBI(Risk based inspection)により保全計画を実施する、しかしそれ単独で事故防止および災害の未然防止という目的が必ずしも達成できません。各規格類の要求事項は、事故の発生防止と事故災害の最小化の目的達成のために相互に関係しあいます。

事業場には全ライフサイクルの各フェーズにおいて様々な活動があり、OSHA/PSMの背景にある“Layers of protection for plant”の思想、”安全は最初の設計で確保し、確保せよ、Safety through design。"

OSHA/PSMの要求、規定を遵守し履行し、API RP 580のRBIおよびIEC 61508の規定事項で補完していくことにより、“Layers of protection for plant”の構築が実現し現実化します。

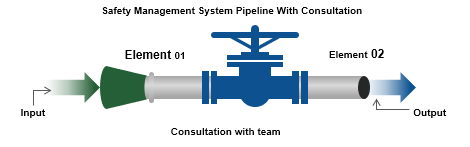

事業場のプロセスはシステムが絡みあっています。多くの規格、ガイドライン、要求等を取り入れ、

“Safety through design.”

システムが絡みあっています

では、全章を以下のpdfでパラパラめくりしてご覧ください。

コメントを投稿するにはログインしてください。