#1 Another accident occurred. Were there any things that were becoming obsolete or were becoming obsolete?

事故が起きた、きっと何か、形骸化していることがある?

制度、ルール、決め事、慣習の意義を失ない、形だけが残った状態が形骸です。そして、形骸状態のこれらはなかなか目に見えません。ルールブックを全員が手にして、目的があり作ったルール(決まりごと)の読み合わせをしていた。が、ルールブックを紛失する人がいて再発行するが、失われてしまう、そしてルール本来の目的はもちろん見失われて、何となくルールを守ってはいる。本来のルールの目的・狙いなんてなくなってそんな状況は見えない。

Don’t let everything become a mere formality, don’t let it become obsolete.

Table of Contents(コンテンツ目次)

形骸化した制度やルールについて考えてこんな状態を改善してみましょう。

皆さんは、自分の仕事や生活で、本当に意味のあるルールを知っていますか、そして守っていますか?それとも、ただ形だけのルールに従っていませんか。形骸化したルールとは、もともとは何か目的や理由があって作られたルールですが、時間が経つにつれてその目的や理由が忘れられてしまい、ただ形式的に守られるようになったルールのことです。例えば、会社で毎朝朝礼をするというルールがあるとします。もともとは、社員同士のコミュニケーションを促進したり、一日の仕事の目標や予定を共有したりするために作られたルールです。またはかもしれません。

しかし、朝礼が長くなりすぎたり、内容が単調になったりして、社員たちはただ義務感で参加するようになっていませんか。朝礼の目的や意義を忘れてしまったのです。これが形骸化したルールの一例です。

形骸化したルールは、私たちにとってどんな問題を引き起こすでしょうか?

まず、無駄な時間や労力を消費します。形だけのルールに従うことで、本当に重要な仕事や生活に集中できなくなります。また、創造性や柔軟性を失います。形だけのルールに囚われることで、新しいアイデアや方法を試すことがむつかしくなります。さらに、ルールに囚われることで、モチベーションや満足感が低下し、自分の仕事や生活に意味や価値を感じられなくなります。

改善できる、三つのステップを提案

では、どうすれば形骸化した制度やルールを改善できるでしょうか?以下の三つのステップを提案します。

1. ルールの目的や理由を明確にする

まずは、自分が従っているルールがどうして作られたのか、何を達成するためのものなのかを調べてみましょう。

もしもその情報が分からない場合は、上司や先輩に聞いてみるか、自分で推測してみましょう。

ルールの目的や理由を明確にすることで、ルールに対する理解や納得感が高まります。

2. ルールの効果や効率を評価する

次に、自分が従っているルールが本当に効果的で効率的なのかを検証してみましょう。

ルールが目的や理由に沿っているか、ルールが現状に適応しているか、ルールが他の方法よりも優れているかなどを考えてみましょう。

ルールの効果や効率を評価することで、ルールに対する必要性や優先度が明らかになります。

3. ルールの改善や創造を提案する

最後に、自分が従っているルールが改善や創造の余地があると感じたら、積極的に提案してみましょう。

ルールを変更したり廃止したりする場合は、そのメリットやデメリットを具体的に示してみましょう。

ルールを新しく作ったり追加したりする場合は、その目的や理由を明確に説明してみましょう。

ルールの改善や創造を提案することで、ルールに対する関与や責任感が強まります。

以上が形骸化した制度やルールについての提案です。皆さんも、自分の仕事や生活で、形骸化したルールに気づいたら、ぜひこの三つのステップを使ってみてください。

ここで休憩ください。1,2,3の参考にA, B, C

先は、国際規格ISOの視点から考えてみましょう。

Learning the international standard ISO will not let everything become a mere formality, will not let it become obsolete.

国際規格ISOを学ぶことで、すべてが形骸化したり、時代遅れになったりすることはありません。リスクを管理し、–>意思決定をし、–>目標を設定および達成し、–>パフォーマンスを向上させることによって、組織内で価値を創造するそして、人々を保護しています、サイト ISO 31000:ISO 31000 revision moves towards a clearer and more concise text.標準(規格)を読むことは、活動のマンネリ化・形骸化の打破に役立つと思います。ISOウェブページも御覧ください。

マンネリ化・形骸化の原因は?

長年にわたり固有の制度と活動を続けることによる「やらされ感」により、経験スタッフの転職、退職により、人から人への形式値や特に文章化に遅れて暗黙知もまま技術伝承していない、不足から組織の硬直化も起き、気づいている人はいるのにも関わらず、” 見ざる”、” 聞かざる”、”言わざる”の組織から、抜け出し弾力化したコミュニケーション組織とすることにチャレンジしていない。ISO標準からHOW TOを作り出し、使う取り組む計画もない。これでは形骸化しないわけはない。

リスクマネジメントプロセス |

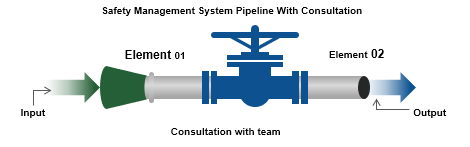

“What’s the best way of doing communications?”①リスクと機会を決定し組織の置かれた状況の認識–> ②社員の視点で取り組むべきリスクと機会は何かを決定–> ③決定したリスクと機会への取り組み–> ④マンネリ化・形骸化しないように優先的進めるリスクと機会の特定 –>⑤Kickoffで優先する活動と活動の明確化 リーダーシップとコミットメント⑥Communication & Consultation–>Monitoring & Review–>Recording & Reporting |

リスクマネジメントのホイール |

上のコンセプトに沿って、ステークホルダーの満足や社会的責任を高めることができます。

しかし、

最近は日本の自動車や電機、鉄鋼などの大手企業が国内法規、ISO関連の不適合や違反が相次いで報道されています。一向にとまりません。また建設・土木業界も多くの死亡事故が起きています。

例えば、

-不具合が発生した部品を交換せずに出荷したり、品質管理記録を改ざんしていた。

-廃棄物の処理方法や排出量を適切に管理せずに法令違反を繰り返していた。

-労働災害の発生原因や対策を十分に分析せずに再発防止策を講じていなかった。

– 顧客情報や社内情報を外部に漏洩したり、不正アクセスを受けたりしていた。

– 人権侵害や環境破壊などの社会的問題に対して無関心であり、虚偽の報告をしていた。

これらは、日本の企業が海外、日本の法令、ISO規格等の遵守に真剣に取り組んでいないことを示しています。法令、規格は単なる形式的なものではなく、組織の経営理念や戦略に沿って実践するものです。規格を活用することで、企業は品質や安全性、信頼性などの競争力を高めることが継続でき、また、ISO規格により会社内部のメリットだけでなく、社会的な要求や期待に応えることができ、会社・組織の社会的貢献や評判も向上させることができます。

国内外の法令要求、ものつくり(ハード、ソフトのもの)にふさわしいISO規格に対する認識をし、法令、ISO規格等を遵守すること。それは、組織員の責任・義務と理解認識すること。

国際規格であるISOを適用することは、簡単に言えば、実際の業務や活動の書類や証明書に反映させることです。そして、問題が発生したときにその場限りで対処せずに、再発防止の改善策を探し、対処すること。それは基礎基盤のRe-Establishment and Re-Structuring。

ISO規格は国際規格である。ISOを活用し組織改革を進め, 組織のビジョンやミッション、目標や方針を明確に、組織の方向性や意思決定を明確に経営支援に寄与する。

組織の様々なプロセスや手順、ルールや役割を整理しなおすことで、組織の効率性や効果性を上げることができる。ISOを使うことにより、組織のパフォーマンス、リスクや機会を評価、組織の改善や学習アイテムを選択し、促進する。

ISOは時機を失うことなく組織改革を行い、企業が今落ち込みつつある国際舞台で、ISO扇を使い舞台上でいい演技をすること。

ここまではコンセプトですから、視点は頭でっかちです。

意思、意欲、思いだけではなく、このさきは、”ジャーどうするの”、”どうすればいいの” アクションについて考えます。

”ジャーどうするの”、”どうすればいいの”

①リスク除去、軽減 ②代替、削除 ③希釈または緩和 ④影響(被害)の制御 ⑤単純設計かつ誤操作のロバスト(頑強)性の向上

①まず、リスク除去、軽減です。

- 危険性のある原料、中間体、製品について検討。

- 製造計画の改善

- ジャストインタイム

- 直送・直結システムの採用

- 製造・消費(ワンシステム)

- 仕掛の削減を検討。

- 仕掛品の保管サイズを小さくする

- 設計時に少量生産を可能とし、その製造プロセスを採用する

- 危険性のある材料を送気、送液する配管を短くするようにプロセス機器を配置する。

- パイプ径を小さくする

- 原材料の在庫を削減するための生産方式、生産設備の採用

- フラッシュドライアーの設置

フラッシュドライアーは、液体から水分を取り除くための装置。フラッシュドライアーは、高温で液体を加熱し、蒸気に変えます。その後、蒸気を急速に冷却することで、水分を取り除く。(食品や化学物質などの製造に使用される) - バッチから連続(Continuous)プロセスへ変更

- 設備装置は原材料の運搬が簡単に出来るように配置する。

- 設備の連結化または結合を検討し全体のシステム保有量を削減する。

- 発火温度以上の可燃性液体をプロセス条件を変更し減少する。

- 危険性のある廃液や中間体をプロセス条件を変更し減少する。

②代替、削除

- 製造手段の代替、代替の化学反応を採用し原材料、中間体、仕掛品を完全削減する。

- 化学反応やプロセス条件の変更により、プロセスに必要な溶剤を削減、削除する。

- より危険度の低い原材料に置き換える。

- 危険度のより低い媒体を用役系に採用をする。

- 温度上昇により不安定になる、または温度低下により凍結をおこすときは、熱冷却媒体を採 用、最高または最低温度にならないようにする。

③希釈または緩和

1.原料送給は容器内のプロセス圧力より低い供給圧力を使用するよう考慮する。

2.触媒を採用し、温度、圧力の反応条件を変更し、急激な激しい反応を緩和する。

3.プロセス方法を変更し、反応速度を低減する。

4.潜在的危険性を減らすため、原料を希釈する。

④影響(被害)の制御

- 過剰な圧力発生による影響を軽減するために、容器、配管の強度を上げる設計考慮をする。

設備、装置は大気温度で内存する可能性のある物質があることを考慮し設計する。 - 漏洩の潜在的な可能性を制御するように自動リーク検出器を採用する。

- プロセスユニットは他の近接設備からの影響を低くするように配置する。

- プロセスユニットは工場の外への影響および工場内の従業員、用役系施設、製造設備への影響を軽減するように配置する。

- 引火性物質、可燃性物質の運搬・保管はサイズ、数量を明確にし、不要な着火を防ぐように管理している。 さらに爆発の圧力から従業員、設備資産を護る事が出来るように施設・建物を配置している。

- また運搬移動距離は短く設計する。

- 運搬は次のような点を考慮している。

- 危険物質を少なくする

- より安全な運搬システム・方式の採用

- より安全な運搬経路

⑤単純設計かつ誤操作のロバスト(頑強)性の向上

- 単一、複雑な手順、多目的容器をより簡単ないくつかのプロセス手順と容器に分離する。 (潜在的に危険な相互反応の抑制とする)

- メンテナンスエラーや操作エラーによる危険な状況を起こさないように設備・装置は設計する。

- メンテナンスエラーや操作エラー、ヒューマンエラーによる危険な状況を起こさないように手順を作成する。

- 反応器は付帯設備・装置を少なくするようにする。

- DCSモジュールは、一つのモジュールの故障が安全上重要な多くの制御ループを不能にしないように設計、改善されている。

よくあること、それは毎月の点検実施、補強工事は6年前から順番にやっている。 しかし、最近、腐食部分を点検・検査、し直したら「部材」の破断が数か所で見つかった。さらに崩落していない部分で少なくとも3か所の破断が見つかった。

計画から廃棄までのライフサイクル各ステージでリスクアセスメントが、実施されていたか??

(言うだけでフォローなし)、(口は動くが体がついてこない)

このさきのリスクアセスメント以降については、#2をご覧ください。

- ISO31010 IEC/ISO31010リスクマネジメント-リスクアセスメント技法、

- 『影響(被害)の制御』最悪のシナリオ(出来事)Worst Case Scenario が起きないようにする?

- 「本質的安全設計方策」

- セキュリティ対策についてISO/IEC27000引用

- ISO/IEC 27001:2013