Lesson three-thirds(revision1) You should study “PHA” and its base “Safety through Design”, don’t you?

Safety Management System through “Safety though Design”

Table of Contents(コンテンツ目次)

はじめに

”後で悔やむよりは安全策”、これはよく言われます。

” Better safe than sorry” 、いつも用心に用心を重ね、危険は冒すべきではない、でも、必ずしもそうではないといいたい。悪い結果につながる可能性が十分に低ければ、ぜんぜん心配しないほうがいいかもしれない。

たとえば、飛行機で死亡事故が起こるのは、フライト500万回に一回程度にすぎない。びくびくしながら暮らし、極端に可能性が低い不慮の事件を避けるために、飛行機に乗るのを控える、通学時の交通事故にあわないため子供たちの徒歩通学をやめさせべきなのか、そうは思わない。(カナダ、アメリカは通学バスです)ありそうもない低い可能性で過剰なストレスや心配に悩まされるのはとうてい割に合わない。 ”それ(事故)はあくまで偶然ではありません” 「What if」

5分ビデオをご覧ください、ご覧になった方はスキップしてください。クラレ・パサデナの爆発・火災

では、Lesson3を始めます。

Lesson 3:Plant Safety 災害防止の法と規格

Lesson 3 Text To Speech Reader here.

As for Lessons 1 and 2 please go to their respective sites. Thank you.

Overview of Layers of Protection Analysis (LOPA)

プラントの災害防止

プラントの危管理 (OSHA/PSM)

プラントの危管理 (OSHA/PSM)

1.災害防止に関する法と規格

化学プラントなどのプロセスプラントの災害防止を目的とするエンジニアリングおよびマネジメントの流として、欧米の制定法や規格類は、プラントの設計段階から運転および保全に至る全フェーズにおいて、リスク分析を基本とするアプローチ(Risk-based approach)を採用しています。

時系列的な関連する規格類:

①API RP 750:プロセス危険マネジメント(Management of Process Hazards)、1990年 ②29CFR OSHA/PSM(§ 1910.1200):プロセス安全マネジメント(Process Safety Management)、1992年 ③ 40 CFR RMP(Part 68) : リスクマネジメント·プログラム( Risk Management Program)、1996年 ④EU Seveso II 指令:危険物大規模災害抑制に関する指令(Council Directive 96/082/EC of 9 December 1996 on the control of major-accident hazards involving dangerous substances)、1996年

⑤IEC 61508:電気·電子·プログラマブル電子式安全関連システムの機能安全性(Functional safety of electrical/electronic/programmable electronic safety-related system)、1998年 ⑥API RP 580:RBI(Risk-based Inspection)、2002年

①のAPI RP 750は、下の図の8.Mechanical Integrity 災害の最小化が目的です。

|

|

規定事項を拡充し,API RP750の規定事項も基本的に採り入れ、法制化した米国の連邦法が、②のOSHAが定めるPSMで、OSHA/PSMは、プラントの設計段階におけるプロセスハザード分析およびリスク分析が基本の「安全は設計にある(Safety through design)」思想を骨子に置き、プラントの設計段階から調達、施工、試運転、操作および保全段階、廃棄、リサイクルに至るすべてのステージ、フェーズにおける安全諸活動が積み重ねる、"Layers of protection for plant”を貫いています。

Note:事業所(サイト)内はOSHA/PSM担当、サイト外は環境保護庁の担当。

環境保護庁はRMP(リスクマネジメント·プログラム)を発行、これはOSHA/PSMの規定と類似構成となっています。

このEPA/RMPと同様に、大規模災害が発生した場合の安全と環境保全への影響を軽減することを目的として、欧州連合(EU)が発効した指令が④のEU Seveso II指令です。

プラント事故の発生予防および災害化の防止を考える上で重要な課題は、プラントをコントロールする制御系システムの安全機能にまだまだ問題があることです。プロセスの運転状態が “非定常状態とよばれる、異常な状態” に陥った場合、定常状態に復帰させるために必要不可欠なプロセス監視制御システムが、プラントの耐用期間中には、一定の規定水準下にあり、規定条件下では安全機能を十分に遂行できることを保証しなければならない。

近年、プラントの制御システムは、多数の電子デバイスやソフトウェアから構成されているコンピュータ制御方式を採用しているため電磁ノイズやプログラムエラーに起因するハザード要因あるいは電子デバイスの信頼性の問題が潜在的に存在します。さらにハッカーによるサイバーテロ攻撃です。

⑤の国際規格IEC 61508は、このような背景からプラントなどのシステムの全ライフサイクルにわたる制御系の機能安全性を規定するものです。プロセスプラントなどに潜在的に存在するリスクの大きさに応じて、制御システムが機能安全性のレベルを保持するように信頼性解析を加味しリスクベースド·アプローチによる制御系の安全関連システムの設計と保全計画の策定を求めることを規定しています。

これに対して⑥のAPI RP 580は、電気·計装·制御系を除くプロセス機器類が潜在的に持つリスクの大きさに応じてMecahnical Integrity 保全計画を立案し実施することを求めています。

2.Safety through design(安全は設計から)

操業中のプラントに起因するリスク除去、低減を図るために、運用段階において点検·保全を十分に実施しても、プラントを構成する個々のプロセス機器、装置類、配管などの信頼性および品質が向上するわけではありません。

設計段階におけるプロセス機器の設計が不適切であれば、その仕様に基づいて機器が製造あるいは調達され施工された場合、運用段階において保全活動を実施しても、潜在的に存在する不適切な問題点が顕在化するおそれが多くあります。仮に運転保全段階で改修しそれを是正するにしても、設計段階で適正な設計を実施するフロントローディング、前工程にリソースを十分にかけ、問題点を解消するほうが、事故後に発生するコストや時間も困難さも解消できます。

プロセスプラントの全ライフサイクルのハザードをフロントローディング、最初の設計段階で可能な限り抽出・分析・評価し、リスクの除去軽減をします、結果、運転、保全段階における安全性の確保は容易になります。米国のNSC(全米安全協議会(National Safety Council))は、「Safety through design(安全は設計から)」というメッセージにし、コミットしています。定義はSafety through designとは、設計とエンジニアリングの初期の段階において危険分析およびリスクアセスメントを行い、傷害または損害のリスクが受け入れられるレベルになるまで諸活動と組み合わせること。

下は、NSCのモデルの考え方、それは責任部署が変われどもどれも類似しロジックに一貫性があります。

| Safety through design のモデル |

| 安全の確保には、①から⑦のステージ上で、安全達成の容易化および安全達成に対するコストを追求する | |||

| ①設計 | ③施工 | ⑤運転 | ⑦廃棄 |

| ②調達 | ④試運転 | ⑥保全 | ⑧リサイクル |

| 安全達成の容易化 | 安全達成に対するコスト | ||

安全性の達成には、必要とするコストと安全達成の容易性に課題があります。

このため、プラントの安全性の確保あるいは向上は、プロセスの設計段階からプロセス上で起こり得るハザードならびにプラントの全ライフサイクルにわたるハザードを予見できる限り、可能な限り特定し、そのハザード分析の結果をベースとして、プロセス設計とプロセス機器の仕様を決定し、機器を調達し、施工し、試運転し、運転段階と保全段階に至る、 Safety through design を現実化、具現化することです。考え方は責任部署が変われどもどれも類似しロジックに一貫性がありシステムに魂を入れ込むことを忘れていません。

NSC: Accident Prevention Manual for Business & Industry: Engineering & Technology,12thEdition, 2001も参考にしてください、時代がたっても骨子に変わりはありません。

3.事故防止と品質保証

API RP 580 Risk Based Inspection(RBI)が規定するリスク評価にベースを置く保全プログラムの策定は、プラントのプロセス機器類の健全性(Mechanical Integrity)を維持することです。

RBIによる保全段階における機器類の健全性の維持は、設計段階からプロセスおよびプロセス機器類に対する設計をして、その仕様に基づく機器類の調達と施工および試運転をし、それらが実施されたことを証明する設計段階から試運転段階に至る一連の品質保証活動の実施と記録によるプラントの一定水準の品質確保を示すことが前提条件となります。

一般に製品の安全性は、製品の品質の重要な一部であり、わたしたちは、この製品を安全に作り、お手元にお届けしています、HSE(英国の健康労働安全部)が「安全と品質は、コイン(硬貨)の表と裏のような一体の関係にある」と述べているように、プラントの安全も品質と表裏一体の関係です。OSHA は新設プラントに対して Pre-start up safety Review の目的で、コンプライアンス·オフイサー(Compliance Officer)がサイトに立ち入り、設備・プロセスの品質保証活動の実施までの組織活動、業務を示す証拠の提示をEPCコントラクターにし、EPCコントラクターが機器類および配管などの施工物の健全性を立証することを求めています。

でも、リスク分析を基本として事故防止あるいは災害の最小化に挑むアプローチも、プラント全体のプロセス品質の保証活動を抜きにしてはその目的は達成できません。

4.Layers of protection for plant

設計段階におけるプロセス危険分析(PHA)を基本とする分析を設計に活用していくリスクベースド·アプローチも、保全段階におけるRBIによる保全計画を策定実施するリスクベースド·アプローチも、単独で事故防止および災害の拡大化を防止する目的を必ずしも達成できません。

多くの制定法および規格、基準に規定されている要求事項は、働く人々が意図する事故防止と事故、災害の最小化という目的達成のために相互に補完する関係にあります。補完関係性を読んで見極めてください、法、規格、基準、標準は決して無駄にはなりません。

OSHA/PSMの背景にある“Layers of protection for plant”の思想は、プラントの設計から廃棄まで、全ライフサイクルの各ステージ、フェーズにおいて、安全は設計を通じて獲得できるとする、“Safety through design"の思考を適確に実施することにより思想の達成ができます。このため OSHA/PSMの要求規定を遵守し履行し、API RP 580のRBIおよびIEC 61508の規定を順守、補完し合うことにより、“Layers of protection for plant”の思想のDNA構築が現実となります。日本はここまで到達しているかなと、疑問が出てきませんか。日本の製鉄所の有害物質の垂れ流しなども懸念事項です。

OSHA/PSMおよび同ガイドラインを基本とし、必要に応じてAPI RP 580のRBIおよび IEC 61508規定事項などでそれを補完して“Layers of protection for plant”を構築するために必要な「実施すべき主要事項」を要約したものが下表です。

表 “Layers of protection for plant”の構築に必要な活動

| フェーズ | 実施すべき主要事項 | 備考 |

| 設計段階 |

(1)プロセス·セーフティ·マネジメント(OSHA/PSM) |

PSM監査の対象事項

|

| 〃 | 実施すべき主要事項 | 備考 |

| 設計段階 | (2)システムセーフティ·プログラム(MIL-STD-882) 下欄参考 ①システム、法的·契約上の要求事項への対応 ②過去の安全性データの活用 ③新しい材料·設計·生産·試験·技術の採用 ④リスク除去低減作業 (3)機能安全性スタディ(IEC 61508) ①SIL(Safety Integrity Level)の決定/顧客からの指定 ②耐用年数の決定/顧客からの指定 ③RCM( Reliability Centered Maintenance)による保全基本 計画の策定 ④制御系を含むプロセス機器のリスク評価に基づく仕様決定 ⑤制御系を含むプロセス機器の信頼性評価 (4)プロセス機器の安全性(ISO 12100) ①リスク除去低減作業 ②残留リスク情報の提示 ③アベイラビリティ·スタディ ④デペンダビリティ·スタディ |

| 〃 | 実施すべき主要事項 | 備考 |

| 調達段階 | (1)プロセス·セーフティ·マネジメント(OSHA/PSM) ①プロセス機器の健全性: -MTTFに関するベンダーの推奨値の提出要求 PSM 監査の対象事項 一調達品の準拠規格の提出要求 -試験検査記録の提出要求 ②プロセス機器の健全性確保のための品質保証 ③プロセス危険分析に基づく仕様どおりのプロセス機器の調達 (2)調達品に対するFMECA の実施(ISO 9001、9004) ①RPNに基づくベンダーの選定 ②RPNに基づくレコードの作成保管要求 (3)安全性を織り込んだ調達品の仕様決定(MIL-STD-882) (4)プロセス機器類の安全性(ISO 12100) ①残留リスク分析の要求 ②使用材料に関する物性情報の要求 ③耐用年数の要求 ④顧客の指定プラント耐用年数に応じた供給体制維持の要求 (5) SIL レベルに対応した安全仕様の要求(IEC 61508) |

PSM監査の対象事項

MTTF:修理しない系統·機器·部品などの故障までの動作時間の平均値 PSM監査の対象事項 |

| 〃 | 実施すべき主要事項 | 備考 |

| 施工段階 | (1)プロセス·セーフティ·マネジメント(OSHA/PSM) ①EMRに基づく工事請負業者の選定②安全プログラム(S&H)プランの策定(OSHA) -JHA(Job Hazard Analysis)による作業分析 -上記分析に基づく施エマニュアルの作成 -工事関係者に対するオリエンテーションの実施 -危険を伴う作業に対する作業手順 -事故時対応プログラム PSM監査の対象事項 -緊急事態対応アクションプランの策定 -火気使用等の作業許可(Permit Works) -作業保護具(PPE)プログラムの策定 ③工事請負業者の安全プログラム 機器健全性プログラム: (2)機器健全性プログラムの策定と運用(OSHA/PSM) ①機器点検リストの作成 品質保証プログラム: ②MTTFに基づく点検監視の優先順位の決定 ③外観検査基準の策定と運用 ④配管·バルブの点検基準の策定と運用 ⑤機器類の内部点検基準の策定と運用 (3)品質保証プログラムの策定と運用(OSHA/PSM) ①設計仕様書·機器メーカーの据付け要領書に合致した機器、設置のための検査 ②適正な機器および工事用資材の使用確認 設置のための検査 ③適正な機器および材料の認証ドキュメント類の取得 ④組立·施工手順および検査手順の適性確認 ⑤その他 (4)環境保全(Environmental Compliance)プランの策定 |

EMR:労災指数

安全プログラム: PSM監査の対象事項

|

| 試運転段階 | (1)コミッショニング·プログラムの策定(IEC 61508) ①コミッショニングプランの作成 ②プレコミッショニングプランの作成 (2)品質保証プログラムの策定と実施 ①機器および施工の設計仕様への準拠の確認 ②安全·操作·保全·緊急時の手順の妥当性の確認 ③プロセス危険分析に基づく対応策の実施の確認 ④改修の場合には、変更に伴う安全性の検証管理の確認 ⑤プロセス運転保全要員のトレーニングの実施済みの確認 |

PSM監査の対象事項 |

| 運転及び保全段階 | (1)機器健全性プログラムの策定と実施(OSHA/PSM) ①プロセスの用途に適した保全用の機材、予備品の保証 ②プロセス機器の健全性を保つための手順書の策定·実施 ③プロセス機器の健全性を保つための保全要員の訓練 ④プロセス機器に対する下記試験検査の実施 -試験検査法:ASME·ASTM·ULなどの規格に準拠 -試験検査の頻度:メーカーの推奨、規格に準拠 -試験検査記録:実施日、担当者名、試験項目、結果 ⑤プロセス安全情報に基づき仕様限界を逸脱しているプロセス機器の不適格事項の修復 (2)PHAに基づく操作手順(OSHA/PSM) ①下記事項のO&Mマニュアルへの記載 -運転限界の明示 一定常状態における操作方法 一定常状態からの逸脱したときの操作方法 -安全衛生上の考慮事項:PPMなど ②保全事項のO&Mマニュアルへの記載 -保全作業事項 -保全作業手順 -試験検査手順 -安全確保に要する補修作業 一保全に要する試験·予備品など (3)品質保証プログラム(OSHA/PSM) ①新設プラントおよび機器の施工時に、製作された機器がプロセスの用途に適するための品質保証 ②設計仕様とメーカーの指示どおりに機器を設置するための適切なチェックと検査の実施 -プロセスの用途に適した保全用の機材、予備品の保証 (4)変更管理/コンフィギュレーション·マネジメント(OSHA/PSM) ①操作手順、保全作業、改造作業などによる変更に対して安 全性の評価、ドキュメントの見直し、承認 (5)危機管理(OSHA/PSM) ①緊急時対応プランの策定 ②事故調査 (6)安全プログラム(S&H)プランの策定(OSHA) (施工段階と同一) |

RCM(IEC 61508)およびRBM(API RP 650)による保全計画の立案 |

「部分最適」と「全体最適」とは何か:「部分最適」(英語名「suboptimization」)は、「局所最適」または「個別最適」。「部分最適」システムや企業組織の中で、それぞれの要素や部署の機能の最適化を図ること

例えば、そに1,企業やその企業のグループにおいて、材料の調達や製品の生産、物流、販売まで、それぞれの業務機能だけの生産性をあげることが「部分最適」になります。その2,事業を構成する各部署や従業員それぞれがバラバラな形で最適化されることは「部分最適」

「全体最適」(英語名「total optimization」)とは、システムや組織の全体の最適。「全体最適化」のプロセスでは、企業の各部署や全ての従業員の歩調をあわせて同じ方向に最適化すること。「全体最適化」により、業務が組織全体として管理され、過剰在庫や機会損失の問題を減らすことを可能にする。「部分最適」をいくら積み重ねても「全体最適」とはならない。「全体最適」には、企業のトップの積極的な関与が必要。

まとめ

”それはあくまで偶然ではありません” 「What if」を繰り返し、

「全体最適」(英語名「total optimization」)のプロセスでは、企業の各部署や全ての従業員の歩調をあわせて同じ方向に最適化してください。そして、「全体最適化」により、業務を組織の全員で管理し、また管理され、過剰業務、在庫や機会損失の問題を課題化し、取り組んでください。

|

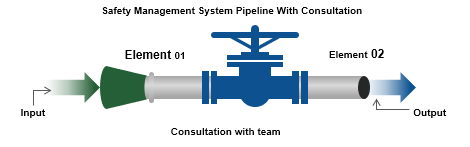

Design Safety System |