Lesson two-thirds: You should study “PHA” and its base “Safety through Design”, don’t you?

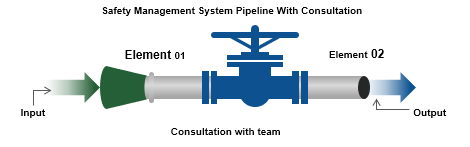

Safety Management System through “Safety through Design”

Table of Contents(コンテンツ目次)

はじめに

”それはあくまで偶然ではありません”

…….石油掘削基地オー シャンレンジャー号の物語は、あまりにもルー チンワー クに寄りかかりすぎた人びとがどんな目にあうかを示しているが、かれらは、不愉快な [もしも] のシナリオが、たった一日のうちに,いくつも積み重なっても惨事に至ることなど絶対にない、と思い込んでいた。……………第一次世界大戦中、英海軍の機動戦艦の艦隊がドイツ戦艦ゲーベンを取り逃がす原因となった。ウィンストン チャーチルは災難の連鎖につい、述べている。”恐ろしい「もしも」は、累積していく習性をもっている。

” What if , もしも”は、PHAの手法です。参考4を見てください。

Lesson 2: Plant Safety 危機管理マネジメント

危機管理マネジメントは、プラント事業者は、事故を防止し環境と人間を保護するため、ハザードを特定し分析しリスクを評価する、そして安全マネジメントシステムを策定すること、そして設備ごとの設計、施工、調達、試運転、運転、保全などに関わる事項についてリスクアセスメントを実施し、検証した「安全管理レポート」を作成、所轄監督官庁に提出し、監督官庁はそれをレビューし、事業者に結果を通知し必要に応じて事業所を監査します。

独り言:

しかしまだまだ日常の出来事として、「また問題を起こしたか」、多くの企業が品質・環境・安全に関する不祥事を起こしている昨今。日本は安全だけでなくQCDSH&IS(Information security) のマネジメントシステムの再考を。

PSMが要求する設計段階におけるPHAプロセス危険分析に基づき系統立てた、プラントの全ライフサイクルにおける安全管理および危機管理は、わが国のプロセスプラントの安全確保のあり方であり、製造品の基盤である品質マネジメントのあり方の再考となります。

特に安全については、“Safety through design”をベースにした“Layers of protection for plant”の安全思想から、網羅的に学ぶべきことが多いと思います。

OSHA/PSMは、プロセスの危険分析の基本、“Safety through design”の思想により、プラントの全フェーズの安全防護策を施し、“Layers of protection for plant”を構築し、災害防止および災害の最小化のための「エンジニアリングマネジメントシステム」と「プロセスセーフティーマネジメント(システム)」を規定しています。サイトは、ここです。ご覧ください。Process Safety Management

PHA (Process Hazard Analysis Page 9)をご覧ください。

OHSHA/PSMが規定するエンジニアリングとマネジメントの任務上の最重要課題は、プロセスの危険分析(PHA)です。危険分析の結果に不備があれば、その後の各フェーズにおける安全防護策にドミノ現象的な問題が生じます。課題から分析、対策のために、

PHA メンバーの選定に関する、左からCharter (憲章)作成、チームメンバーの選定条件、責任

|

|

|

- 危険分析チームのメンバー構成:

「エンジニアリングおよびプロセス操作の専門家」「評価すべきプロセスについて経験と知識のある者を最低1名」および「採用するハザード分析手法を熟知している者」からメンバーは、構成されること - 危険分析は、最低5年ごとに再評価をすること

- OSHA 当局による現地立入り監査は、危険分析結果の妥当性を検証する。危険分析の不備には、高額の罰金を科す

- PSMの規定の遵守監査は、最低3年ごとに実施する

なおIEC 61508に基づく機能安全性評価を実施は、プラントで事故が発生時の被害の大きさ、安全度(SIL)レベルに応じ、「独立した個人」「独立した部門」または「独立した組織」とすることを要求しています。

OSHA/PSM が、プロセスの危険分析に次いで重視しているのは、

「プロセス機器の健全性」

設計段階から調達、施工、試運転に至る間のプロセス機器の健全性は、現地立入り監査の際の重要な監査対象とされています。

しかし、保全段階における機器の健全性の継続的維持については、機器健全性プログラムの策定と実施を求める規定であり、保全計画の策定に関する規定はありません。でも保全段階におけるプロセス機器の健全性の維持を目的とする保全計画の策定は、API RP 580のRBI(Risk-based Inspection)を活用することにより補完できます、すべきです。

RBIによる保全計画策定をすることは、海外市場におけるプロセスプラントをめぐる法的な案件およびプラントオーナーの経営課題の視点から重要です。

Lesson 3:Plant Safety 災害防止の法と規格は別の投稿となります。

参考

表 “Layers of protection for plant”の構築に必要な活動

| フェーズ | 実施すべき主要事項 | 備考 |

| 設計段階 |

(1)プロセス·セーフティ·マネジメント(OSHA/PSM) |

PSM監査の対象事項

|

| 〃 | 実施すべき主要事項 | 備考 |

| 設計段階 | (2)システムセーフティ·プログラム(MIL-STD-882) 下欄参考 ①システム、法的·契約上の要求事項への対応 ②過去の安全性データの活用 ③新しい材料·設計·生産·試験·技術の採用 ④リスク除去低減作業 (3)機能安全性スタディ(IEC 61508) ①SIL(Safety Integrity Level)の決定/顧客からの指定 ②耐用年数の決定/顧客からの指定 ③RCM(Reliability Centered Maintenance)による保全基本 計画の策定 ④制御系を含むプロセス機器のリスク評価に基づく仕様決定 ⑤制御系を含むプロセス機器の信頼性評価 (4)プロセス機器の安全性(ISO 12100) ①リスク除去低減作業 ②残留リスク情報の提示 ③アベイラビリティ·スタディ ④デペンダビリティ·スタディ |

| 〃 | 実施すべき主要事項 | 備考 |

| 調達段階 | (1)プロセス·セーフティ·マネジメント(OSHA/PSM) ①プロセス機器の健全性: -MTTFに関するベンダーの推奨値の提出要求 PSM 監査の対象事項 一調達品の準拠規格の提出要求 -試験検査記録の提出要求 ②プロセス機器の健全性確保のための品質保証 ③プロセス危険分析に基づく仕様どおりのプロセス機器の調達 (2)調達品に対するFMECA の実施(ISO 9001、9004) ①RPNに基づくベンダーの選定 ②RPNに基づくレコードの作成保管要求 (3)安全性を織り込んだ調達品の仕様決定(MIL-STD-882) (4)プロセス機器類の安全性(ISO 12100) ①残留リスク分析の要求 ②使用材料に関する物性情報の要求 ③耐用年数の要求 ④顧客の指定プラント耐用年数に応じた供給体制維持の要求 (5) SIL レベルに対応した安全仕様の要求(IEC 61508) |

PSM監査の対象事項

MTTF:修理しない系統·機器·部品などの故障までの動作時間の平均値 PSM監査の対象事項 |

| 〃 | 実施すべき主要事項 | 備考 |

| 施工段階 | (1)プロセス·セーフティ·マネジメント(OSHA/PSM) ①EMRに基づく工事請負業者の選定②安全プログラム(S&H)プランの策定(OSHA) -JHA(Job Hazard Analysis)による作業分析 -上記分析に基づく施エマニュアルの作成 -工事関係者に対するオリエンテーションの実施 -危険を伴う作業に対する作業手順 -事故時対応プログラム PSM監査の対象事項 -緊急事態対応アクションプランの策定 -火気使用等の作業許可(Permit Works) -作業保護具(PPE)プログラムの策定 ③工事請負業者の安全プログラム 機器健全性プログラム: (2)機器健全性プログラムの策定と運用(OSHA/PSM) ①機器点検リストの作成 品質保証プログラム: ②MTTFに基づく点検監視の優先順位の決定 ③外観検査基準の策定と運用 ④配管·バルブの点検基準の策定と運用 ⑤機器類の内部点検基準の策定と運用 (3)品質保証プログラムの策定と運用(OSHA/PSM) ①設計仕様書·機器メーカーの据付け要領書に合致した機器、設置のための検査 ②適正な機器および工事用資材の使用確認 設置のための検査 ③適正な機器および材料の認証ドキュメント類の取得 ④組立·施工手順および検査手順の適性確認 ⑤その他 (4)環境保全(Environmental Compliance)プランの策定 |

EMR:労災指数

安全プログラム: PSM監査の対象事項

|

| 試運転段階 | (1)コミッショニング·プログラムの策定(IEC 61508) ①コミッショニングプランの作成 ②プレコミッショニングプランの作成 (2)品質保証プログラムの策定と実施 ①機器および施工の設計仕様への準拠の確認 ②安全·操作·保全·緊急時の手順の妥当性の確認 ③プロセス危険分析に基づく対応策の実施の確認 ④改修の場合には、変更に伴う安全性の検証管理の確認 ⑤プロセス運転保全要員のトレーニングの実施済みの確認 |

PSM監査の対象事項 |

| 運転及び保全段階 | (1)機器健全性プログラムの策定と実施(OSHA/PSM) ①プロセスの用途に適した保全用の機材、予備品の保証 ②プロセス機器の健全性を保つための手順書の策定·実施 ③プロセス機器の健全性を保つための保全要員の訓練 ④プロセス機器に対する下記試験検査の実施 -試験検査法:ASME·ASTM·ULなどの規格に準拠 -試験検査の頻度:メーカーの推奨、規格に準拠 -試験検査記録:実施日、担当者名、試験項目、結果 ⑤プロセス安全情報に基づき仕様限界を逸脱しているプロセス機器の不適格事項の修復 (2)PHAに基づく操作手順(OSHA/PSM) ①下記事項のO&Mマニュアルへの記載 -運転限界の明示 一定常状態における操作方法 一定常状態からの逸脱したときの操作方法 -安全衛生上の考慮事項:PPMなど ②保全事項のO&Mマニュアルへの記載 -保全作業事項 -保全作業手順 -試験検査手順 -安全確保に要する補修作業 一保全に要する試験·予備品など (3)品質保証プログラム(OSHA/PSM) ①新設プラントおよび機器の施工時に、製作された機器がプロセスの用途に適するための品質保証 ②設計仕様とメーカーの指示どおりに機器を設置するための適切なチェックと検査の実施 -プロセスの用途に適した保全用の機材、予備品の保証 (4)変更管理/コンフィギュレーション·マネジメント(OSHA/PSM) ①操作手順、保全作業、改造作業などによる変更に対して安 全性の評価、ドキュメントの見直し、承認 (5)危機管理(OSHA/PSM) ①緊急時対応プランの策定 ②事故調査 (6)安全プログラム(S&H)プランの策定(OSHA) (施工段階と同一) |

RCM(IEC 61508)およびRBM(API RP 650)による保全計画の立案 |

「部分最適」と「全体最適」とは何か:「部分最適」(英語名「suboptimization」)は、「局所最適」または「個別最適」。「部分最適」システムや企業組織の中で、それぞれの要素や部署の機能の最適化を図ること

例えば、そに1,企業やその企業のグループにおいて、材料の調達や製品の生産、物流、販売まで、それぞれの業務機能だけの生産性をあげることが「部分最適」になります。その2,事業を構成する各部署や従業員それぞれがバラバラな形で最適化されることは「部分最適」

「全体最適」(英語名「total optimization」)とは、システムや組織の全体の最適。「全体最適化」のプロセスでは、企業の各部署や全ての従業員の歩調をあわせて同じ方向に最適化すること。「全体最適化」により、業務が組織全体として管理され、過剰在庫や機会損失の問題を減らすことを可能にする。「部分最適」をいくら積み重ねても「全体最適」とはならない。「全体最適」には、企業のトップの積極的な関与が必要。

まとめ

”それはあくまで偶然ではありません” 「What if」を繰り返し、

「全体最適」(英語名「total optimization」)のプロセスでは、企業の各部署や全ての従業員の歩調をあわせて同じ方向に最適化してください。そして、「全体最適化」により、業務が組織全体としてみんなで管理し、管理され、過剰在庫や機会損失の問題を減らすことを可能に!

|

Design Safety System |