Plant Process Safetyのための原則、法律などについて

機械安全について

Table of Contents(コンテンツ目次)

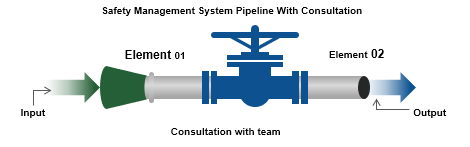

意思統一やチーム目標、そして戦略など、組織はいろいろテーマを要求をしています。組織の一人一人がそれらについて、自分にもたらされる課題や情報を判断し、仕事を進めることが必要です。urlをご覧ください。

では、機会安全について、

1.機械安全の対象リスクについて

(1)全ライフサイクル(設計から解体、廃棄まで)におけるリスク

機械安全性の規定ISO 12100の付属書1で機械類のリスクに関して、「組立フェーズ、解体フェーズを含めて該当機械の予見できる寿命期間で予見できる異常な状況から起きる事故のリスクを除去すること」

この機械の安全性を確保するために除去、軽減すべきリスクは、機械の全ライフサイクルを対象としISO 12100は次のように規定しています。

リスク評価の結果から、リスク軽減が必要であるか否かを最終的に決定しなければならない。この目的のため設計者は、異なる操作モードと手順を考慮する。特に、下記に示すよな該当する機械の全ライフサイクルにおける人との関わりは以下となる。

1)製造

2)輸送、組立、および設置

3)コミッショニング

4)運用

清掃、設定、ティーチング/プログラミングまたは工程の切替え、 運転、故障診断、保全

5)使用停止、分解、および安全上から廃棄処分

(2)「人」「モノ」「環境」へのリスク

ISO 12100に基づいて機械設計する時のリスクアセスメント規格 ISO 14121「機械類の安全性-リスクアセスメントの原則」のリスク対象は、人に対する健康、傷害および財産(property)としています。“Property"には環境もふくまれますので、機械安全リスクは「人」および「モノ」「環境」をも対象とします。飼育動物の財産、環境に対する損害は適用範囲外です。

(3)非定常状態時のリスク

定常状態のリスクのほかに、予見できるヒューマンエラーを含む非定常状態のリスクを対象とすることを忘れないことです。さらに人の視点からエルゴノミックスも忘れないことです。

(4) 機械安全の対象リスク

機械安全のリスクを対象別に分類すると、

・「人、財産、環境」、

・ 発生フェーズでは「設計、組立、施工、試運転、運転、保全、停止、解体、廃棄」

・ 発生形態では「定常状態 非定常状態」となります。

2.リスク軽減の設計原則

(1)安全設計原則

安全原則1

機械の全ライフサイクルのリスクを回避は、機械自体に存在するハザード(危険源、危険事象)および機械取扱い時のヒューマンエラーなどに起因するハザードを可能な限り除去軽減する。

安全原則2

除去軽減できないハザードは、防護ガードやインターロックなどの安全確保の防護対策を講じる。

安全原則3

防護対策を施しても残るハザードは、その機械を取り扱う作業者に残留リスクの存在を周知する。機械に存在する残留リスクは、リスクの大きさに基づいて、適切な取扱い方(指示)、警告を作業者に伝達する。さらに作業者に適切な「指示」「警告」を取扱説明書、警告表示・ラベルで行う、しかし残留リスクの回避ができない虞は十分にある。機械の製造者は、該当する機械使用者に対してトレーニングを実施、保護具の着用を要求することも必要となる。

(2)安全原則と製造者責任法との関わり

(a)安全原則と製造物責任

・「合理的に可能な限りリスクを軽減する」というALARP(as low as reasonably practicable)原則を遵守し履行したか否かを問うのが、製造物責任における「設計·製造上の欠陥」の問題

・残留リスクの存在を関係者に適切に伝達を行ったか否かを問うのが、「指示·警告の不備による欠陥」の問題

・指示·警告が、製品使用者の教育レベルに基づき教育及び周知伝達されているか、法令に基づく表示に適合した表示伝達が実施されていたか否かを問うのが「知る権利法」(欧米)問題。

(b)製造物責任関連の制定法·指針、および(c)不法行為法リステートメントー 安全原則1、2、3に関連

(d)わが国の製造物責任法

わが国の製造物責任法、第二条第二項で「欠陥」の定義。

製造物責任法 定義(第二条第二項)

この法律において「欠陥」とは、当該製造物の特性、その通常使用される使用形態、その製造業者等が当該製造物を引き渡した時期その他の当該製造物に関わる事情を考慮して、当該製造物が通常有すべき安全性を欠いていることをいう。

上の条項で述べている「当該製造物の特性」「その通常使用される使用形態」「当該製造物を引き渡した時期」「その他の当該製造物に関わる事情」を、判断基準としています。文言で「当該製造物の特性」「その他の当該製造物に関わる事情」などの具体性が不十分ですが、下の表にしました。

| 製造物責任法第二条第二項に示されている考慮 | 国民生活審議会消費者部会報告に示されている欠陥の判断基準(平成5年、第14次) |

| 当該製造物の特性 | ①製品の効用·有用性 ②製品の表示 ③被害発生の蓋然性とその程度 ④製品の価格対効果 ⑤製品の通常使用期間·耐用期間など |

| 通常使用される使用形態 | ⑥製品の合理的に予見できる使用 ⑦使用者による損害発生防止の可能性 |

| 当該製造物を引き渡した時期その他の当該製造物に関わる事情 | ⑧製品を流通に置いた時期 ⑨技術的実現可能性 |

表④の「製品の価格対効果」は、安全原則1および原則2に関する課題。原則1と原則2に基づくリスクの除去軽減では、リスクの軽減に要する費用と便益性の比較対効果の問題が上がってきます。また、表③の「被害発生の発生確率とその程度」は、安全原則に基づくリスクの除去軽減の結果、リスクの軽減を確認すること。手段は被害発生の発生確率とその大きさで判断するリスクアセスメントの実施。②の「製品の表示」は、安全原則3の指示·警告に関わる問題。

(e)知る権利法

職場の知る権利はいかがですか?

ALARP 原則に則り、機械に存在するハザードを除去軽減しても、残る残留リスクは、作業者など関係者に周知しなければならない。関係当事者にその残留リスクを適確に伝達していないことは、米国では「知る権利」を侵したと判断する。

米国は1970年代に「知る権利法(Right-to-know Law)」を法制化しました。この知る権利法に基づいて「簡易言語法(PlainLanguage Law)」は、マサチューセッツ州など各地の州法に制定され、連邦法29CFR(code federal regulation)には、危険物情報の周知伝達に関するハザードコミュニケーション·スタンダード(OSHA 1910.1200)が制定されています。MIL Standard 難易度指数(readability 読みやすさ).は「簡易言語法(PlainLanguage Law)」に関連して米軍で規定されています。

·取扱説明書の表示上の不備、印字サイズ、表記法など指示·警告の不備は、知る権利法(Right-to-know Law)違反。

·取扱説明書における文章の難易度は、作業者の教育レベルに合致していない不備。「簡易言語法(PlainLanguage Law)」違反となる州があります。

日本の労働環境は、”一言語日本語でやり合うから問題はない”と感じる人が多いでしょうか?

でもこれからは、「簡易言語法(PlainLanguage Law)」や「MIL のreadabilit(y読みやすさ)」のような法制化をすることが、ある意味、日本の心の温かさだと思います。

コメントを投稿するにはログインしてください。