Safety thorough design activities (Part3) to Layers of protection for Plant

Layers of protection for plantの構築

Table of Contents(コンテンツ目次)

プラントの安全は、“Safety through design”、”安全は設計からはじまる”。Part 3です.

|

プラントの安全性の確保及び安全性向上をするためには、プロセスの全フェーズ、すなわち設計、調達、施工、試運転、運転・保全、廃棄/リサイクルの全フェーズで起こり得るハザードを特定しそのハザード分析の結果を評価を行い ”Safety through design” の一気通貫が重要です |

以下は設計、調達、施工、試運転、運転・保全、廃棄/リサイクルの全フェーズのLayers of protection for plantの構築に必要な活動のチェックリスト

[3d-flip-book id=”1539″ ][/3d-flip-book]

Layers of protection for plantのPart 3です。

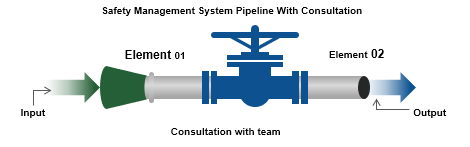

Process Safety Management PSMの起点は情報、設備、装置等の危険分析(PHA)です。PSMの14要素(element)は下の図を参考にしてください。

危険分析を実施してもPHAに不備があれば、各フェーズ(調達、施工、試運転、運転・保全、廃棄/リサイクル)の安全防護策に問題が起きます。不備が起きないように一般的には以下のような対応をします。

・危険分析チームのメンバー構成は、「エンジニアリングおよびプロセス操作の専門家」「評価すべきプロセスについて経験と知識のある者を最低1名」と「採用するハザード分析の手法を熟知している者」を選任する ・危険分析は最低5年ごとに、または技術、プロセス、設備、装置に変更があるときに再評価する ・PSMに関する内部監査は最低でも3年ごとの実施を内部監査規程に入れ込む。

プロセス安全管理システムPSMのプログラムは 14 の要素に分かれています。PHA: Process Hazard Analysisは設計、調達、施工、試運転、運転・保全、廃棄/リサイクルの全フェーズのチェックリストは下のチェックリストの紺文字をご覧ください。

プロセス内の非常に危険な化学物質の危険性、プロセスの技術・設備、プロセス内装置に関する情報に基づき、事業者はプロセスの安全性を認識し、さらに一般に受け入れられている優良工学慣行(RAGAGEP)に準拠していることを文書化する必要があります。 規格、規程、または慣行に従って設計および製造され、現在は一般的に使用されていない機器について、事業者はそれらが安全な方法で設計、製作、据え付け、保守、検査、テストおよび稼働していることの確認文書を作成する必要があります。

プロセス安全管理システムPSMのプログラムで要求されるドキュメント・チェックリスト

[3d-flip-book id=”1597″ ][/3d-flip-book]

事故防止と品質保証

事故防止と品質保証 API RP 580 の Risk Based Inspection(RBI)が規定するリスク評価をベースとする保全プログラムの策定は、プラントを構成するプロセス機器類の健全性を維持することが目的です。設計段階から一連のプロセスとプロセス機器類に対する設計が適切にされ、次に、仕様に基づいた調達と施工および試運転の実施を確認し、「設計段階から試運転段階に至る一連の品質保証活動によるプラントの一定水準の品質が維持されていること」が前提となります。

一般に製品の安全性は、品質が持つ特性の重要な一部で、HSEが「安全と品質はコインの表と裏のように一体の関係にある」と述べています。プラントの安全も品質と表裏一体の関係です。 新設プラントに対して Pre-start up safety Review の認証、確認はコンプライアンス·オフイサー(Compliance Officer)がプラントに立ち入り、設計から廃棄に至るまでの品質保証活動を行い、実施事項の文書提示、機器類、配管などの施工物の健全性を検証するため記録文書をEPC請負業者(コントラクター)に要求します。

リスク分析によるアプローチにより事故の未然防止と災害の最小化を実施し、プラントの災害防止はそれぞれ各フェーズの品質保証活動を的確に実施することが必要です。“Safety through design”、”安全は設計からはじまる”

safety management system