Safety through design activities (Part2) to Layers of protection for Plant

Layers of protection for plantの構築

Table of Contents(コンテンツ目次)

プラントの安全は、“Safety through design”、”安全は設計からはじまる”。この思想に立脚、

Part 2です 危機管理マネジメント

最近、多くの日本を代表する大企業に品質・環境・安全・情報に関する不祥事が多く発生。過去からの不遵守、不適合の隠蔽の新聞、ニュース報道が多く出ています。Corporate governanceの再考が必要です。

さて、「Safety through design」をバックボーンとし、設計初期の段階に危険分析およびリスクアセスメントを実施しない限り、社員のケガや災害、資産の損害のリスクを許容受レベル以下にすることはできません。そこで、Part 2は 危機管理マネジメントについてお話しします。

プラント、工場のステークオブホルダーである事業者もちろん社員は、未然に事故を防止して人と環境を保護するため、ハザードを特定、分析、リスクを評価し、対処するマネジメントシステムを構築することが必要です。危機管理マネジメントは私の仕事ではないとは言わず一ステークオブホルダーとして設備ごとにプラント、プラントシステムの設計、施工、調達、試運転、運転、保全などに関わる事項のリスクアセスメントを実施・検証し「安全管理レポート」を事業所の安全衛生マネジメント・CSR委員会に報告します。事業トップは管轄官庁に提出し、管轄官庁は必要に応じ審査、監督することがあります。

https://www.osha.gov/process-safety-management

設計段階におけるプロセスの危険分析によりプラントの全ライフサイクルにおける安全危機管理をシステム化、体系化すると、スプラントの管理体制の確立と確保を再考することにつながります。以下のOSHAが要求するPSM資料をご覧ください。

[3d-flip-book id=”1559″ ][/3d-flip-book]

危険分析の実施に不備がないように、代表的なRisk Matrixを使います。

MILver. Risk Matrix

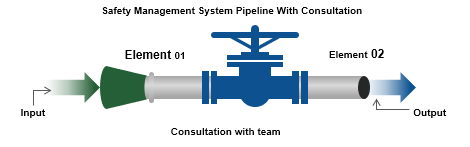

チーム等設計のポイントです。

- 危険分析チームのメンバー構成について、 「エンジニアリングおよびプロセス操作の専門家」「評価すべきプロセスについて経験と知識のある者を最低1名」および「採用するハザード分析手法を熟知している者」からメンバーは、構成されること

- 危険分析は、最低5年ごとに再評価をする

- PSMの規定を遵守する内部監査は、最低3年ごとに実施する

なお、IEC 61508では、機能安全性評価実施を求め、プラントで事故が発生した場合の被害の大きさおよび安全度(SIL)レベルに応じた、「独立した個人」「独立した部門」または「独立した組織」が主体となる機能安全性評価の実施を要求しています。

プラントの災害防止

プラントの危機管理 (OSHA/PSM) 災害防止に関する法と規格

化学プラントなどのプロセスプラントの災害防止を目的とするエンジニアリングおよびマネジメントの欧米の制定法および規格類は、プラントの設計段階から運転および保全に至る全フェーズ(段階)において、リスク分析を基本とするアプローチ(Risk-based approach)を採用しています。これは、PART3にします。

Let’s Think to Design Safety System