Service Life , Prerequisites for risk assessment work

ISO 12100、IEC 61508 機械の全ライフサイクルのリスクアセスメント「耐用年数」の仕様限界特定

ISO 12100、IEC 61508 機械の全ライフサイクルのリスクアセスメント「耐用年数」の仕様限界特定

(ISO 12100 Safety of machinery — General principles for design — Risk assessment and risk reduction)

日本の機械安全は?ISO規格?を確認しましょう。

ISOでは、例外なく、機械類は設計から調達、施工、運転、保全、廃棄に至る段階で、人とモノ、環境にマイナス(負)の影響を与えてはならないとあります。さらに、ISO 12100、IEC 61508も、機械の全ライフサイクルが対象で、このためリスクアセスメントを実施する時は必ず、「耐用年数」を含む機械の仕様限界を特定することを求めています。

最近のH3ロケット打ち上げ失敗の技術的課題、原子力発電所で何らかのトラブルが起きて、原子炉や発電機などが正常に動作しなくなる原因はさまざまですが、高浜原子力発電所4号機で核分裂を抑える制御棒1本が電気的な故障により原子炉内に落下したことで、原子炉が自動停止したケースや、柏崎刈羽原子力発電所で核セキュリティー上の違反が相次いだケースなどがあります。さらに、核セキュリティー上の違反は、核物質や放射性物質を対象にした犯罪行為や故意の違反行為のことで、テロリストが核物質や放射性物質を盗んだり、原子力施設に侵入したり、原子力施設を攻撃したりすることがあり、人々の健康や安全に重大な影響を及ぼす恐れがあります。そのため、原子力規制委員会は、原子力施設の管理者に対して厳しい基準やルールを定めています。しかし、柏崎刈羽原発では、これらの基準やルールに違反する事例が多数発覚しました。例えば、防護壁の扉が開けっぱなしになっていたり、防護壁内で携帯電話を使用していたりすることがありました。これらの違反は、核セキュリティー上の脆弱性を示すものであり、改善が求められています。”

ISO 12100 Safety of machinery

1.機械の仕様限界の決定について

(1)リスク評価作業の前提条件は、

(a)仕様上の制限

製品製造業者は、製品の開発設計段階、資材調達、製造、販売、使用および廃棄に至る製品の全ライフサイクルの安全性と環境保全性に責任がある。

すなわち、機械の意図する使用およびコンポーネントを考慮に入れた予見可能な寿命(life limits)に関する仕様限界の要求、決定すべき機械の仕様制限(Specification of the limits of the machine)は以下の要求。

①使用上の制限(use limits):運転モード、使用局面、誤使用を含む「意図する使用(intended use)」に関する仕様の決定

②設置環境条件:たとえば、可動範囲、機械の据付けスペース、「オペレーターマシン」インターフェースならびに「機械一動力供給」インターフェースに関する要求事項の仕様決定

③耐用年数:意図する仕様を考慮にいれた機械およびコンポーネントの予見可能な寿命(life limits)に関する仕様の決定

上記に関する機械の仕様限界の決定には、受注生産のプラントおよびプロセス機器は、契約段階における顧客の要求仕様を含めて決定しなければならない。機械の仕様の決定には、資材調達を目的とするISO 9000sが、顧客の要求事項等に基づき仕様を決定すること(下表)。

「顧客の要求事項に基づく機械の仕様の決定要素(ISO 9000s)」

| ISO 要求事項 | 機械仕様の決定要素 |

| 製品に関連する顧客の明示および黙示の要求事項の明確化 (ISO 9001:7.2.1) |

一顧客が規定した要求事項 一顧客が要求した規定事項ではないが、規定された用途または意図する用途が明らかな場合には、その用途に必要な要求事項 一当該製品に関連する法令·規則の規定要求事項 一当該組織が決定すべき追加の要求事項 |

| 顧客のニーズと期待への対応 (ISO 9004:5.2.2) |

一適合性(conformity):明示・黙示のニーズまたは期待を満たしていること ーデペンダビリティ(dependability): 信頼度、保全度、保全支援度 (保全サポート能力)のこと、 ーアベイラビリティ(availability): 信頼度、保全度を総合した評価指標、アベイラビリティ=動作可能時間÷(動作可能時間+動作不可能時間) ·製品の安全性 ·環境への影響 |

| 利害関係者に関する事項への対応(ISO 9004:7.2) | -市場調査 一契約上の要求事項 一競合同業他社に関する分析 ーベンチマーキング 一法令または規則の規定要求事項 など |

| 設計および開発時における考慮事項(ISO 9004:7.3) | ーライフサイクル、安全衛生、試験検査性、耐久性、廃棄、 一法令および規則の改正 一国際規格、国家規格、業界規格など 一過去の経験に基づくフィードバック情報 一安全、機能、保全が特に重要な製品に関して:運転、据え付け、用途、保管、取り扱い、輸送、 製品廃棄に関する要求事項 |

保全度とアベイラビリティの関係について

[保全度]とは、プラントの運用段階で保全作業を実施する時、故障の修理時間と修理の難易度はそのプラントの保全性に関する評価となる。システムの保全を一定条件で実施するとき規定時間内に保全を完了できる確率を「保全度(Maintainability)」という。

[信頼度]システムが規定された期間、規定された運用条件下で、規定された機能を故障なし発揮する確率を「信頼度(Reliability)」という。

[アベイラビリティ] プラントは、特定の保全実施で一定の信頼度を達成する。故障のなし指数の信頼度と故障発生時での修理のし易さ=保全度を統合化した指数が、アベイラビリティである。

式は、アベイラビリティ=動作可能時間÷(動作可能時間+動作不可能時間)

(b)設置環境条件としてのインターフェース

機械の据付けスペース、原材料の供給条件、エネルギー供給条件など機械を安全に施工、調整、操作、保全するには、次のようなインターフェースに対して一定の適切な仕様が必要。

①機械と人間との間のヒューマン·インターフェース

(例)オペレーターが操作盤を操作するために必要とする、Human Factorに基づく必要空間条件

②機械とユーティリティ間のインターフェース

(例)受電電力の周波数変動、信号ラインのノイズ、原材料の供給条件など

③機械と設置環境ファクターに関わるインターフェース

(例)温度、湿度などの環境条件、緯度、地震などの立地条件

インターフェースが適切に確保できなければ、安全に施工、調整、操作、保全などができず、意図した運用ができない。これらは顧客に対する要求事項、その機械のリスクを評価する前提となる。

(c)機械のユーザビリィティ

製品の使い勝手の良さを「機械のユーザビリィティ/usability)の程度により機械に必要なオペレーターの質的レベルも異なってくる。

「usability of a machine」とは、機械の機能を容易に理解できることを可能にする機械の能力。(参考:「機械のユーザビリィティ」は、人間工学の分野でUsability Engineering ISO 13407:「Human-centered design processes for interactive systems」は製品がある規定された使用状況において、規定した使用者により効果的に、効率的かつ満足し目的の達成に使用できる程度をいう)

製品のユーザビリィティは、5つのファクターがあり、

①習得の容易性(Learnability):操作法を容易に学べること ②効率性(Efficiency):操作法を一旦学べば、高いレベルの生産性が得られること ③記憶性(Memorability):操作法が記憶に残り易いこと ④誤操作性(Errors):誤操作が起こりにくく、誤操作しても容易に正常に戻し易い ⑤満足度 (Satisfaction):使用者がその操作使用に満足していること

(2)機械の耐用期間

(2)機械の耐用期間

(a)耐用期間と有責期間

EC (89/392/EEC指令)に「機械を使用することで直接もたらされる事故の社会的コストは、機械の本質的に安全な設計と製造および適切な据付けと保全により減ずることが可能である」と明記している。 機械の安全確保のISO12100は、設計段階から廃棄段階に至る全ライフサイクルに置き、リスクアセスメント作業の実施の前提となる機械の仕様限界に関する決定項目の一つに、コンポーネントを考慮に入れた予見可能な寿命(life limits)に関する仕様限界を要求している。

電気制御系の機能安全性のIEC 61508も、概念段階から廃棄段階に至る全ライフサイクルを対象としている。この機械系と電気系の代表的両規格の規定事項が、全ライフサイクルを対象としているため、プラントや装置類に関する発注契約条件の中で、国内外の顧客は「耐用期間」(年数)を指定する。

顧客が契約条件の中で耐用期間を指定した場合には、受注製造者は、明示および黙示の保証責任が生じ、日本の民法は、不法行為については責任期間を20年と定めている。

(参考:米国では法定責任期間(Statutes of Repose)を法律で規制していない州もあるし、出訴期限(Statutes of Limitations)を設けて規制している州もある。いずれにしても顧客がそれを要求し、それを請けて受注したら、顧客に引き渡した時から指定された耐用期間の満了時に至るまで、納入時の機能や特性を維持し続けなければならない)

(b)耐用期間への対応

製品の耐用年数に関する顧客の要求に対して、製造者がいかなる対応をとるべきかの規定を設けているのがUPLA(米国の統一製造物責任法)である。UPLA 110条は、製品の耐用年数に関する製造者の責任を定めている条項で、有効安全寿命(Useful Safe Life)と法定責任期間に関して、次のように規定している。UPLA 110条:製品販売者の責任期間

(A)有効安全寿命

(1)本条項の(A)(2)項の規定を除き、製品販売者が、当該製品の有効安全寿命が満了した後に発生した被害である証拠立証の場合は、本法に基づく被害の原告に対する責任はない。「有効安全寿命」は、当該製品の納入の時点(time of delivery)に始まり、当該製品が安全な方法で正常に機能すると思われる、または保管されるであろう期間まで継続する。製品の有効安全寿命が満了したか否かを立証する証の例は、以下のようなものがある。

(a)当該製品が被り易い損耗の総量 (b)当該製品が使用されまたは保管されている自然の原因、気象および他の諸条件に起因する劣化の影響 (c)当該使用者、同種の使用者、および当該製品販売者による当該製品を使用する環境、頻度、および目的ならびに当該製品の修理、更新および交換に関する通常の慣例 (d)当該製品の適切な保全、保管、および使用または当該製品の期待される有効安全寿命に関する当該製品の販売者により実施された表示、指示または警告、および(e)使用者または第三者による当該製品の改造または変更

(2)当該製品販売者が特に保証した長い期間の保証限度まで、有効安全寿命を超えて使用したことに起因する被害に対しては、当該製品販売者は責任が生じることもある。

(B)法定責任期間

(1)一般論 納入の時点から10年以上経過したことに起因する被害に関わる請求には、当該被害が有効安全寿命の満了後に引き起こされたと推定される。この推定は、明確かつ納得のいく証拠のみ反証をあげることができる。 (2)法定責任期間の期限(Limitations on Statute of Repose)

(a)製品販売者が、その製品が10年以上の長期間安全に利用できるということを明白に保証した場合、責任期間は、(B)(1)項における推定後の、その保証または約束した時点まで延長される。

(c)耐用年数に関する検討課題と対応

顧客から耐用年数を指定された場合の検討課題と対応措置の要点は、以下である。

・マネジメント上の検討課題

一業界他社を含む同種の機種の実績から、指定耐用期間の妥当性ーベンダーから調達する補給部品の将来にわたる供給体制の確保

一上記補給部品に関するベンダーとの供給体制の確保についての契約条件の検討

一保全サービス体制の策定

一納入後の潜在瑕疵の顕在化に対する顧客への対応

・エンジニアリング上の検討課題

一コンポーネント(工具、消耗品、電気部品など)の予見可能な寿命、信頼性の検討

一保全計画の立案:IEC 61508が規定しているRCM(信頼性中心保全方式)および API RP 580 RBI/RBMによる分析などに基づく立案

・O&M (Operation Manual)表示上の対応措置

操作保全マニュアルへの下記事項の記載:

一当該機械の運用·保全を含む設置環境条件の指定

一操作·保全作業者の資格·経験の指定-RCM分析に基づく保全項目·保全作業の指定

一指定耐用期間の前提となる条件および耐用年数の定義

・契約書、マニュアルなどへの免責表示上の対応措置

→指定耐用期間に影響する下記該当事項に関する契約書、O&Mマニュアルなどへの免責表示の記載:

一納入仕様書 ·O&Mマニュアルに記載の仕様表示·指示·警告からの逸脱操作

一指定純正補給部品以外の補給部品の使用

一顧客または第三者による当該機械の改造または変更

一自然災害などによる損傷、故障

以上のような細部まで記載・規定化されています。日本では???

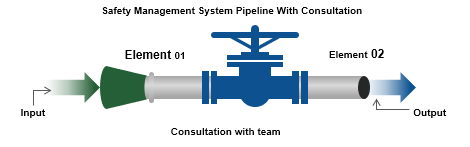

Let’s Think to Design Safety System