哲学的思考:Steps of Field Risk Management for Safety System.

リスクマネジメントは大航海

page1フィールドリスクマネジメント

Table of Contents(コンテンツ目次)

フィールドリスクマネジメント・概要フローです。

page2 Life cycle for risk assessment

本説明は、リスク管理ライフサイクルの概要から始め、続いてリスクの種類、リスクカテゴリーおよびその特定方法について解説します。その後、リスク管理の手順――具体的には管理計画の策定、リスクの識別、リスクアセスメント、リスクのモニタリングおよび追跡に至るまでの一連のプロセス――を体系的に取り上げます。最後に、これらを実践するための具体的な手法についてもお話します。

page3 「リスク管理ライフサイクル」

図をご覧ください。リスク管理のライフサイクル構成を①から⑥までの番号をつけて示しています。

①は対話型パトロール対話型コーチング

②は現場におけるリスクアセスメントステップ、

③にはリスクアセスメントで発見したリスクの程度を下げるためにどんな対策を打っていくのがいいか、高いリスクから低いリスクの階層の説明です。

④は得られるリスク対策です。

そして

⑤、⑥はリスク対策を実施しているか?現場で現物確認、モニターする。

現物だけでなく帳票類のcheck, actionとフオローします。

①から⑥のサイクルをまわすことが「リスク管理ライフサイクル」です。

page4 リスクの識別からその内容を評価査定し、そしてリスク対策の優先順位

この図はリスクの識別、リスク内容の評価、そしてリスク対策の優先順位付けについて示しています。リスクを特定したら、考えなければいけないことはリスクを最小にすること。

リスクの予期できない事故や災害など出来事につながる可能性を推測し、そのインパクトを考えます。インパクト対策にはリスクの優先順位付けをします。その後、優先順位に沿った対策を実施し、実践し体得します。

良い取り組みは “うんいいことだ、これは良好だ、事例として社内に報告したい” と社内で共有し、チャンスとしてさらにその効果を高めることも必要です。

page5 リスクマネジメントの実践方法

リスクマネジメントの実践方法について説明します。

ゼロ災を目指し、

- リスクアセスメント要素チェックリストを使用し見るべき危険源のチェック漏れを防ぐ

- コーチングし合う対話型パトロールの実践をし不安全行動、状態を見つけ、未然にコーチングして災害をストップ、ドミノ現象を防ぎ、ケガ を防ぐ

- 自己内省、改善の問いかけ

- 知識はコーチングパトロール、E-LEARNING、オンライン トレーニングで学習, 現場実践

- 現場を重視し現場を常に見に行く、新しい危険源を都度発見し改善を実践する

page6 ゼロ災害のためのリスクアセスメントツールとチェックリスト

図はISO45001の箇条4から箇条10までの箇条、項番を示してます。

箇条、項番を言質化し、ゼロ災害の実現のためのリスクアセスメントチェックのBaseを作成、Benchmarkとします。

ISO Standrdのフレームワーク(枠組み)はPDCAです。

page7 Safety Management Systemの崩壊を防ぐ。災害・ケガはドミノ現象か?

重要なことは、災害を未然に防ぐために、過去に起きた崩れそうなカードごとの適切な対策を認識し、その手を打っていた対策(カード)がドミノ現象的に崩れることを防ぐ安全管理体制を作ることです。

崩れかけているカードに気が付いていますか?

手を打ったカード を日々に業務と同様に安全管理を実施していますか?

気づきが、無災害で安全な職場環境を構築します。

①組織の現場の状況を理解する

②内部・外部の課題を特定する

③働く人、その他の利害関係者のニーズや期待の理解をする

④安全衛生マネジメントシステムに反映、管理策を実施する

page 8 コーチング対話型のパトロール手法

チームと現場に出かけ、コーチング対話型のパトロール手法により、不安全行動、状態をストップさせ事故が起きる前に作業ストップし、安全一呼吸を入れてケガを未然の防ぐことが非常に大事です。

手順・標準などの紙に書いたものだけを”ちゃんと守って作業と安全をよろしく“を指示するだけでは、コミュニケーションになっていません。紙に書いたことだけでなく、心あるミュニケーションは歪んだ職場を直し続けます。現場に行けばそして対話すると、きっといいコミュニケーションができるようになっていきます。そして安全で健康的な職場環境とオープンな職場の雰囲気を作り出すと、Psychological SafetyからWell-beingとなり間違いなく安全も全ての業務の目標も達成できます。

page9 見るべき、探すべき危険源

「見落としがないように見るべき、探すべき危険源」をどんなふうに見て探すのかを説明します。

1.設備の危険源:機械的な、電気的な、熱的な、騒 音的な、振動による、放射による、材料・物質による、機械設計時における人間工学原則の無視による、滑り・躓き・墜落による、危険源の組み合わせ、機械が使用される環境に関連する危険源

2.作業の種別と作業の流れ(時間):定常作業(準備作業、本作業、付帯作業、後作業、付帯作業、等)非定常作業【異常処置作業】 低・高頻度作業、など

3.時間軸の網羅(ライフサイクル):機械設備の設計・据え付けから廃棄にいたる作業工程の初めから終わりまでの危険源を限定する.

1,2,3をもれなく見れば“パーフェクト👌”です。最初はこんなにやることの多いの?現場観察なんてしたくないなと思うでしょうが、慣れれば“パーフェクト👌”。

参考: https://wp.me/pglP3s-1h7 シャーロックホームズの見る、観察の違い

page10 ジャーどうやればいいんですか?

これから、現場で行われる対話型およびコーチング形式のパトロールについてご説明します。 あまり考えないでまず下の1から6を実行すればこの技術は身に付きます。

1.人を観察します、対話する内容を決める、安全に作業を中断してもらう

2. 行っていた作業(仕事)の中で安全だったところについて誉めましょう。

3. 対話する

a.不安全行動の結果について

b.より安全な作業方法について

4. 安全に作業をすることを約束しあう。

5. その他の安全上の問題を話し合う

6. 話相手の人お礼を言う

以上です、でも話をすることが得意でない人がいます、そのときはどうして、“私の質問に答えることができないんだろう”と思わずに、しばらく時間をおいて答えを待ってあげる、それでも・・・・・・の時は“考えておいてくださいね、また明日午後にきます” といってご安全にとその場から笑顔でさること。

page 11 自分自身を改善しなきゃいけないこと、それが何なのか自分に問いかけ

今、説明してきた対話コーチングをするために、必要なこと。それは皆さんが自分自身を改善しなきゃいけないこと、それが何なのか自分に問いかけ確認することです。

確認項目を説明します,

私の組織は成功に向け最適化設計されているか? 私の目標はチームの目標と離れていないか? 私は適切に技術を使いこなしているか? この確認内容は現在の基準(ベンチマーク)として、こ自分の今、足りないところと、改善する方法と目標を書いておき、時々自己評価を進めてください。なぜ人と組織は変われないのかの改善方法などについて多くの書物が発行されています、結論はひとりひとりが自己評価をし反省し、ないせいし、実行することです。それが答えです。それしかありません、それができる人は書物も読む必要もないと思います。こういう私も仕事がら多くの本に目を通していますが。皆さんはいかがですか?

page12 チームに自分で学んだ知識の共有

そしてチームに自分で「学んだ知識を教えてあげたいな、伝えたいな、みんなと一緒に話したいな」、と思ったらeラーニングまたはオンライントレーニング、クラスルームトレーニング、またはフェイストゥーフェイスで実践をしてください。

でも現場で実践する前にはこの図にある自己学習を欠かすことが出来ません。この自己学習には、みなさんの書いた、またはチームで作ったトレーニング教材が一番適していると思います。

page13 リスクタイプの職場事例

以上で基礎的なことはお話をしました。このページは皆さんの職場の実例を使いながら進めることが適していると思いますので空欄とします。リスクタイプの一般例について次ページでお話しします。

page 14 リスクのタイプの一般的な例

ここはリスクのタイプの一般的な例です。

イネーブラーについて補足します:イネーブラー(Enabler)は、英語の「enable(可能にする)」、ある目的やビジネスの成功・実現を可能にする「人」「組織」「技術」「ツール」のことです。例えば、事業成長に必要なインフラや機能(EC支援、DX、通信技術など)を提供し、不可能を可能にする伴走者としての役割を果たします。

組織・人事領域では、組織において目標達成やチームの成果(パフォーマンス)を最大化させるために、環境整備やチアアップを行う役割。

援助支援領域:クライエント(社員、利用者)自身が問題や課題を解決できるよう、支援・後押しする人。

page15 リスクのタイプの例 その1

リスクのタイプ例その2です。

page16 リスク改善 時系列 その2

リスクカテゴリーの一番上の「プロダクトデザイン」はものつくりの出発点です、私たちの身の回りにある「モノ」や「サービス」を、使いやすく、美しく、そして価値あるものにするための設計プロセスがプロダクトデザインです。

リスクの分担方法について例を挙げると、まず製造品質を確保するためのデザインの考え方があります。これは設備装置に関する設計仕様としてまとめられます。さらに、生産システムソフトウェアは、設備装置の自動化を実現するプログラムの設計や実装に関わり、その仕様も設備装置と同様です。また、製造現場では会議の進め方や使用するツール、標準書や手順書などが重要となります。

次に物流面では物流における環境、物流の設備装置機器の使用、それからユーザーサービスや消費者へのサービス、さらに多くのプロジェクトが会社の中に随時発生も含めて存在していると思います。そこで必要なことは、原価プロジェクトの管理規程、規定集、さらにその中にリスクが潜んでいないかを明確にして、その内容を改善することを要求規定化して行くことです。品質は言うまでもありません。サイバー攻撃からシステム情報の秘密を守るシステムのレベルはどうか、品質データは改ざんされてないかチェック、していないをチェック、そして保管されていること・・・・・は必須です。

page17リスク改善 時系列その2

page16の川の上流から下流のフローを、横から縦に、横から縦にとプロダクトデザインから、右の品質まで書き換えたものです。あなたの(あなたのテキストをいれる)の欄に記入ください。

page18 リスクアセスメントの実施について順番

さてリスクアセスメントの順番をpage19の図で説明します。

page19 リスクアセスメントの流れ

リスクアセスメントの流れを書いています、左からプロセスにおける活動を遂行するために必要なシーケンスのステップを書いてみる。次にそのステップまたはステージ毎の潜在的な危険やリスクをチームで話しながら書いていきます、そしてリスクのレーティングをする。ここはレーティングの例として四段階の「まれに発生」、「ありそうもない」、「ありそう」、「ほとんど確実」、のようにレーティング表現を使います。そして対策としてそのリスクをどのように下げるのかを表示します。つぎに、リスクを低減する処置・措置を説明する対策書を作らなければなりません。そしてもう一度リスク・レーティングをします、先ほど左のリスク・レーティングで高かったものにリスク対策をすると、どのレベルにさがっているのかということを評価し記録します。そしてリスクコントロールを実行する責任者の名前をみんなで決めます。最後にタイムフレームの対策実施のスケジューリングを作成します。このスケジューリングがあることによって進捗状況のフォローアップができます。そうすることによってcheck、 actionができ継続的、持続的にリスクアセスメントでリストアップされた、内容を間違いなく封じ込めることができます。

テキストの空欄(あなたのテキストをいれる)を記入ください。

page 20 リスク対策をたてる

さて、リスク対策をたてるときの考え方、どんなふうにするかを図で説明します。一番、リスク対策の「有効性があり」「効果の大きい」ものは、図の一番上に特定した危険を除去することです。” ハザードをそのまま”にはしない。次にその根本的に危険を除去出来ない、そんなときは危険を低い材料原料、プロセス設備や工程に切り替えます。そしてその次に設備的に工学的なコントロールをどうするかということを考えます。工学的コントロールというのは危険源が低い、危険度の低い設備に切りかえる。もしくはここに書いたように危険源に手が触れない、体が入らないように防護柵を設置しておく。でも、ここは赤字で書いたように毒蛇がいるとしましょう、毒蛇はそのままで柵を設置するだけ!!??。ここで黒字のつぶやきを見てください、毒蛇をそのままにすることでいいのかな?ということです。工学的対策を実施した後は、作業構成の見直し、教育訓練に関する、ハードウェアじゃなくてソフトの実施です。すなわち管理ソフト対策を打ちます。そして最後は管理対策の保護具着装、着用です。けれども、よくあるのが事故やケガが起きてしまうと、手を打つのはこの一番下の保護具だけで逃げてしまう、(こんなことがまだ時には見られます)。危険源の根絶から真の安全は始まります。

page21 逆三角形で説明したピラミッドを横軸にして、左から時系列的に整理

図はpage20の逆ピラミッドを横軸にして、左から時系列的に整理しています。危険源の種類の列に例を書いています。皆さんが現場を見て危険源の種類を書くときにはこの縦軸に職場にある危険源を書きがします、そして一番上のように危険な金属が入ってる、使ってる、の項目があり、除去をしたならばそれらをリストアップしチェックマークを付ける。

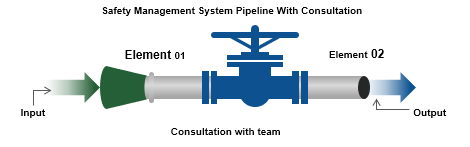

page 22 マネジメントプロセスの仕組み、Systemを見る

ここは、マネジメントプロセスsystemを書きだします。リスクコントロールを部分最適でなく全体最適になるようにシステム全体を目で見えるように、インプット、トランスフォーメーション、そしてアウトプットの製品、アウトプット、の全体図を書きます。その時に仕組みを問題なく回すため、inputは何? dataは何? actionは何?を具体的に組織で使っている言葉・用語で書き上げる。図内の単語は例です。

page23 スケジューリング(参考)

中間地点で進捗、目標をフォローをするためにMile stoneを設置します。PDCA体系のCポイントです。

page 24 ビジネス視点からの主要事項要約

ここは、危険の特定に、ビジネスの視点からどんなことを見ておくかの要約です。費用は? リソースは?

環境は? 範囲は? コミュニケーションは? 大丈夫か、時間的にも充分かをチェックすること。

page25 リスクアセスメント実践の目次

リスクアセスメント手法の分析、手法について

・質的なリスク分析

・リスクアセスメント手法

・リスクアセスメントのRecap。

本稿はリスクレベルのレーティングを説明します。

詳細は

page26 リスクアセスメントレーティングのガイド

リスクアセスメントのレーティングのガイド図です。見るだけ、眺めるだけではなく。実践するが一番です、かつ最高です。回数を多くすればするほど、人はエキスパートになれます。

page27 リスクアセスメントレーティングのガイド

ページ27の続きです。

確率の20%分類による%レベル分類分けはきっと一人では難しいと思います。メンバー(少なくとも3人)が参加し経験知を入れれば入れるほど、このパーセント分割は可能になります。RedZoneRiskをRiskのProject Management Control Planに記述。

page 28 リスクレーティングの図です。

米国国防総省(DoD)が定めるシステム安全の標準規格MIL-STD-882E を紹介します。ハザードを特定、分類、および軽減するための標準的かつ汎用的な手法の概要が一表になっています。黄色➡は展開の方向を示しています。

MIL-STD-882Eは、米国国防総省(DoD)が定めるシステム安全の標準規格で、システムや製品のライフサイクル全体を通じてハザード(危険要因)を特定・評価し、リスクを受容可能なレベルまで低減するプロセスを定義しています。国防産業や防衛機器開発において必須の安全基準です。

MIL-STD 882E(国防総省標準実施システム安全性)は、システムエンジニアリングの重要な要素であり、ハザードを特定、分類、および軽減するための標準的かつ汎用的な手法を提供。

国防総省は、民間人への危害リスクの軽減を含む、人員の事故による死亡、負傷、または職業病からの保護、そして国防任務遂行中の防衛システム、インフラ、および資産の事故による破壊または損傷からの保護に尽力しています。また、国防総省は任務遂行において、環境の質が可能な限り最大限に保護されることを確保します。これらの取り組みにおいて不可欠なのは、ハザードを特定し、関連するリスクを管理するシステム安全性アプローチの活用です。国防総省の重要な目標は、このシステム安全性手法の活用を拡大し、ハザードを運用上の考慮事項として扱うのではなく、リスク管理をシステムエンジニアリングプロセス全体に統合することです。

国防総省のエンジニアは、システムエンジニアリングプロセスを用いて、防衛調達ライフサイクルのあらゆる段階においてシステム設計に影響を与え、特定されたハザードを軽減しています。システム安全エンジニアリングプロセスは、システム内または関連するシステムオブシステムズ(SoS)内のハードウェアとソフトウェアの両方に適用されます。

自律システム、人工知能機能の増加、そしてシステム内のソフトウェアの量と複雑さの増大に伴い、これらの課題に対処するために、システム安全エンジニアリング分野をさらに発展させ、最適化することが不可欠です。

参考:以下は一表にまとめられた図です。

page29 リスクアセスメントのリキャップ その1

最後に近づいてきました。リスクアセスメントのリキャップです。リスクインパクトを分析するリスクの起きる確率とそのインパクトを評価します。そしてリスクを低減・緩和する対策と戦略をたてます。定性的な分析と定量的な分析になります、多くの場合は半々ぐらいでしょうか?定性的なものが多いと思いますが、これはメンバーの経験次第です。

(Recapはビジネス英語、「要約する、概要を繰り返す」を意味します)

page30 Recap その2:大事なのは発生しているリスクに応じること

page30

大事なのは発生しているリスクから回避しない、必ず応じること。

対策として“~~~をしないこと、避けなさい、やめなさい、” ような指示、あえて言えば上から目線の指示、命令することでは理解納得が得られません。これはネガティブ。

奨励できるのはポジティブにリスクをいい方向に読み替えて受け入れ、チームの期待値を向上させる。

業務功績が上がる。業務を評価してもらえる。設備の稼働率がアップする。ひとりひとりの考え方、んだことを経験値を共有する、シェアする。学んだこと、やっていることを全員が前向きに受け入れる。

指示命令はネガティブ グッドコミュニケーションにはなりません。

リーダーとともに、時間をかけてコミュニケーションをとる。無駄かなと感ずる人は、page 11ページを見直してください。

page31 Reflection

お疲れ様でした、

Have a safe and wonderful week!

コメントを投稿するにはログインしてください。