What is the basic approach to business improvement in collaboration with AI?

IT技術の関心、興味

AIと連携した業務改善の基本的なアプローチは何ですか?

Table of Contents(コンテンツ目次)

IT技術の進歩・関心・興味・関心、AIと一緒に改善を進めることは何でしょうか?どうやってすればいいのでしょうか?

IT技術の進歩・関心・興味・関心、AIと一緒に改善を進めることは何でしょうか?どうやってすればいいのでしょうか?

例として、事務所の天井や作業現場の上空にドローンを飛ばして、帳票やPCアプリ、データ入力方法などの情報を(社内許可を得て)収集し、そのデータを活用してデータセンターで改善プログラムを作成する。あとはそのアプリを使うだけ、という流れ?

IT技術の進歩、特にAI(人工知能)の進化と、それに対する興味・関心の高まりは、様々な業務プロセスの改善を推進する大きな要因となっています。上の例は非常に具体的で面白いアプローチですが、AIを活用した業務改善は、もっと多様な面から進めといいですね。また可能です。

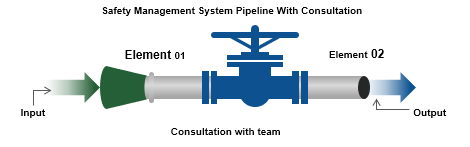

AIと連携した業務改善の基本的なアプローチ

AIと一緒に改善を進める2つのアプローチ、それは、「データに基づいた意思決定」と「業務の自動化・高度化」です。

1. AIが力を発揮する改善分野

AIの、貢献分野は以下となります。

| 分野 | 具体的な改善点 |

| データ分析・予測 | 過去のデータから将来の傾向(例:需要、故障、顧客の行動)を高精度で予測し、在庫管理やリソース配分を最適化する。 |

| 業務自動化 (RPA/AI) | 定型的なデータ入力、書類処理、カスタマーサポート(チャットボット)などを自動化し、人為的ミスを減らし、処理スピードを向上させる。 |

| 品質管理・検査 | 画像認識技術を活用し、製造ラインでの製品の欠陥を自動で検出・分類する。 |

| 情報抽出・整理 | 大量の文書から必要な情報やキーワードを自動で抽出し、分類・要約する。 |

2. 改善を進める一般的なステップ

AIを活用した改善プロジェクトは、以下の流れで進めるのが一般的です。

-

課題の特定と目標設定:

-

「何を、どれくらい改善したいのか」を明確にする。

-

例: 「データ入力にかかる時間を30%削減する」

-

-

(30%は)AIが解決できる課題かを見極める(AIは万能にあらず)。

-

-

データの収集と準備:

-

改善に必要なデータ(帳票、ログ、画像など)を収集する。:情報収集をAIに依頼することもできますが、依頼者が内容に目を通して確認すること。

-

AIが学習できるように、データを整形、クレンジング(ノイズ除去)、ラベリング(正解付け)する。(AIに依頼することも可能)

-

-

AIモデルの開発・導入:

-

特定された課題を解決するためのAIモデル(機械学習アルゴリズム)を選定し、準備したデータで学習させる。

-

開発したモデルを業務システムに組み込む(アプリ化、API連携など)。

-

-

導入と評価・改善:

-

開発したAIシステムを実際の業務で利用し、その効果(目標達成度)をレビュー、測定する。

-

期待通りの効果が出ない場合は、AIモデルの再学習やプロセスの見直しを行い、継続的に改善する(PDCAサイクル)。

-

「ドローン活用」の具体例について

ドローンで帳票やアプリの使用状況を収集し、データセンターで改善プログラムを作成することは、「業務の現状把握とデータ収集」という点でちょっとチャレンジ中のアプローチです。

流れは次のようにします。

-

ドローン/カメラによる現状分析・データ収集:

-

入力データ: ドローンが撮影した、作業員の作業動線、PC画面の操作、紙の帳票の有無などの映像データ。

-

AIの活用(画像認識): AIがこの映像を分析し、「非効率な作業動作」「頻繁に参照される紙」「何度も開かれているPCアプリ」といった非効率性やボトルネックの発生場所を特定する。

-

-

データセンターでの改善プログラム作成:

-

AIの分析結果に基づき、最も時間がかかっている部分やミスの多い部分をターゲットにした改善プログラム(新しいPCアプリ、RPAツールなど)を開発する。

-

-

アプリの利用:

-

作成された新しいツール(アプリ)を現場に導入し、業務の効率化を実現する。

-

このアプローチのメリットと注意点

| メリット | 注意点 | |

| ドローン分析 | 客観的なデータに基づき、作業員自身も気づいていない潜在的な非効率性を発見できる。 | プライバシーや監視と受け取られないよう、社内許可や倫理的な配慮が極めて重要。 |

| AI活用 | 大量の映像データを人間より速く、正確に分析し、ボトルネックを可視化できる。 | データが適切にラベリングされていないと、AIが「何が非効率か」を正しく学習できない。 |

AIと一緒に改善を進めることは、「どのデータ」を使って「何を改善したいか」を明確にすることが、成功の鍵となります。

AIと一緒に改善を進めることは、「どのデータ」を使って「何を改善したいか」を明確にすることが、成功の鍵となります。

製造現場におけるAI活用事例

製造現場におけるAI活用事例は「品質」「設備」「生産計画」の3つの分野に大きく分けられます。

特に人手不足や熟練技術者の引退といった課題を抱える中で、AIは大きな効果を発揮しています。

1. 品質管理・外観検査の自動化(画像認識AI)

最も導入が進んでいる分野の一つです。人間が行っていた目視検査をAIに代替させることで、検査精度を向上させ、人件費や見逃しリスクを大幅に削減します。

| 企業・分野 | 課題とAIによる改善 | 具体的な効果 |

| 自動車部品 (○○○自動車など) | トランスミッションギヤなどの外観検査(傷、打痕)は、人間の目視では見逃しや判断のばらつきが発生しやすい。 | 不良品の検出率アップ、良品の誤判定率も大幅に改善。検査工数の削減と品質の均一化を実現。 |

| 食品製造 (○○など) | XXXの原料となる卵のひび割れや異常の選別。高速ラインでの確実な検査が困難。 | AIが食品の微妙な形状や色の違いを識別し、不良品を迅速かつ正確に排除。検査作業の効率化と製品品質の維持に貢献。 |

| 半導体製造 (××など) | 0.1ミクロン単位の微細な欠陥検査。人間の目では不可能に近い。 | AIを活用した検査システムで微細欠陥も検出可能になり、歩留まり向上。 |

2. 予知保全(異常検知・故障予測AI)

工場設備に設置されたセンサーデータ(温度、振動、音、電流など)をAIがリアルタイムで分析し、故障の兆候を事前に検知します。この保全分野はかなり進歩しています。

| 企業・分野 | 課題とAIによる改善 | 具体的な効果 |

| プレス機・モーター (○○○など) | 設備の突発的な故障による生産ラインの停止は、大きな損失となる。 | AIが異常の予兆(わずかな振動の変化など)を最長で1週間前に検知。計画的な修理や部品交換が可能に。 |

| 化学プラント (○○など) | プラントの複雑な制御は熟練オペレーターの経験に頼る部分が大きく、安定化が難しい。 | 強化学習AIを導入し、プラントの制御を自律化。プロセスの安定化、品質の均一化、省エネ化を実現し、連続稼働に成功。 |

| 風力発電機 | 遠隔地にある設備の点検や故障対応にコストと時間がかかる。 | 稼働データから故障を予測し、必要なタイミングでのみ保守を行う「状態基準保全」に移行。保守コストの最適化に貢献。 |

3. 生産計画・需要予測の最適化

市場の需要や資材の状況など、複雑な要素が絡む生産計画の策定をAIが支援します。

| 企業・分野 | 課題とAIによる改善 | 具体的な効果 |

| 飲料製造 (…..など) | 新商品やリニューアル時の包装資材の適切な量の計算。全て手作業で、時間とミスのリスクが大きい。 | AI搭載の「資材需給管理アプリ」を導入。適切な包装資材の量を自動計算し、意思決定を支援。年間約…%の業務時間削減、無駄な資材の発生抑制。 |

| サプライチェーン (…など) | 多品種の製品の欠品・過剰在庫のリスク管理。 | 在庫をAIで予測。欠品・過剰在庫リスクを低減し、サプライチェーン全体の効率化に貢献。 |

AIと一緒に改善を進めるための鍵

製造現場でAIを成功させるための共通のポイントは、ドローン事例とも通じる「データの活用」にあります。

-

データ収集の徹底: 設備のセンサーデータ、画像データ、作業ログなど、現場の「事実」を示すデータを漏れなく、継続的に集める。

-

現場の巻き込み: AI導入は技術者のためだけでなく、現場作業員の負担軽減やスキルアップに繋がることをFace to Faceコミュニケーションにより明確に伝え、AIモデルの開発に現場の知見を反映させる。

-

スモールスタートと継続的な改善: 大きなシステムを一気に導入せず、まずは特定のラインや設備でのPoC(概念実証)から始め、効果を確認しながら、AIモデルや運用方法を継続的に改善していく。

(What is the basic approach to business improvement in collaboration with AI?は続きます。

コラム:At our company, we oppose unreasonableness wastefulness, and inconsistency. We use Best Practice to ensure our workplace is safe and do work correctly, speedy, easily and friendly. ”。うちの会社は、ムダ、ムラ、ムリを「3ムダラリ」、ムダ取に熱心だよ”、や ”他社の優良慣行を採用すれば、らくだよ”

Let’s Think to Design Safety System

コメントを投稿するにはログインしてください。